成槽工艺是地下连续墙施工中最重要的工序,常常要占到槽段施工工期一半以上,因此做好挖槽工作是提高地下连续墙施工效率及保证工程质量的关键。随着对施工效率要求的不断提高,新设备不断出现,新的工法也在不断发展。目前国内外广泛采用的先进高效的地下连续墙成槽(孔)机械主要有抓斗式成槽机、液压铣槽机、多头钻(亦称为垂直多轴回转式成槽机)和旋挖式桩孔钻机等,其中,应用最广的要属液压抓斗式成槽机。

1、抓斗式成槽方法

抓斗式成槽机已成为目前国内地下连续墙成槽的主力设备,已拥有百多台(多数为进口设备)。抓斗挖槽机以履带式起重机来悬挂抓斗,抓斗通常是蚌(蛤)式的,根据抓斗的机械结构特点分为钢丝绳抓斗、液压导板抓斗、导杆式抓斗和混合式抓斗。抓斗以其斗齿切削土体,切削下的土体收容在斗体内,从槽段内提出后开斗卸土,如此循环往复进行挖土成槽。

该成槽工法在建筑、地铁等行业中应用极广,北京、上海、天津、广州等大城市的地下连续墙多采用这种工艺。如北京国家大剧院、上海金茂大厦、天津鸿吉大厦、南京新街口地铁车站、上海环球金融中心等工程的地下连续墙均采用的是抓斗法施工工艺。

使用抓斗成槽,可以单抓成槽,也可以多抓成槽,槽段幅长一般为 3.8~7.2m。单抓成槽,即一次抓取一个槽幅;多抓成槽,每个槽幅由三抓或多抓形成。通常单序抓的长度等于抓斗的最大开度(2.4m 左右),双序抓的长度小于抓斗最大开度。

适用环境:地层适应性广,如 N<40 的粘性土、砂性土及砾卵石土等。除大块的漂卵石、基岩外,一般的覆盖层均可。

优点:低噪音低振动;抓斗挖槽能力强,施工高效;除早期的蚌式抓斗索式导板抓斗外多设有测斜及纠偏装置(如纠偏液压推板)随时调控成槽垂直度,成槽精度较高(1/300 或更小)。

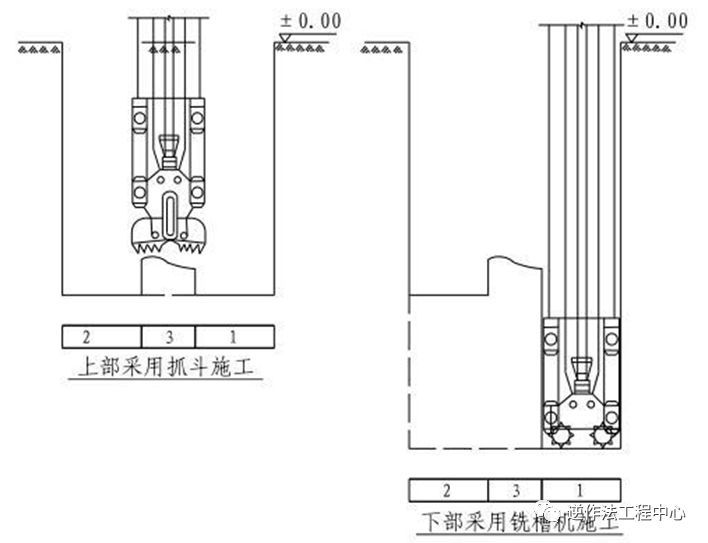

缺点:掘进深度及遇硬层时受限,降低成槽工效。需配合其它方法一道使用。

设备:钢丝绳抓斗—如意大利的土力(SOILMEC)和卡沙特兰地(Casagrande)公司、德国的宝峨(BAUER)、LEFFER 和 WIRTH 公司、日本真砂(MASAGO)公司均生产各型的钢丝绳抓斗;液压导板抓斗—如德国宝峨(BAUER)公司生产的 DHG 和 GB 两种类型,日本真砂(MASAGO)公司生产的 MHL 和 MEH(为超大型,最大闭斗力高达 1725kN,可在砂卵石地基开挖深达 150m 和厚大 3.0m 的地下墙)型,利伯海尔公司生产的 HSWG 抓斗;导杆式抓斗—如法国的 KELLY、意大利的 KRC 和日本的 CON 系列;混合式液压抓斗—如意大利土力(SOILMEC)公司的 BH-7/12 等和 MAIT 公司的 HR160 抓斗。

2、冲击式钻进成槽方法

世界上最早出现的地下连续墙是用冲击钻进工法(如意大利的依克斯(ICOS)法—冲击钻进、正循环出渣)建成的,我国也是这样。随着施工技术水平的不断提高,冲击钻进工法不再占主导地位。不过如将其与现代施工技术和设备相结合,冲击钻进工法仍然有不可忽视的优点。

国内冲击钻进成槽工法主要有冲击钻进式(钻劈法)和冲击反循环式(钻吸法)。冲击钻进法采用的是冲击破碎和抽筒掏渣(即泥浆不循环)的工法,即冲击钻机利用钢丝绳悬吊冲击钻头进行往复提升和下落运动,依靠其自身的重量反复冲击破碎岩石,然后用一只带有活底的收渣筒将破碎下来的土渣石屑取出而成孔。一般先钻进主孔,后劈打副孔,主副孔相连成为一个槽孔。

冲击反循环式是以冲击反循环钻机替代冲击钻机,在空心套筒式钻头中心设置排渣管(或用反循环砂石泵)抽吸含钻渣的泥浆,经净化后回至槽孔,使得排渣效率大大提高,泥浆中钻渣减少后,钻头冲击破碎的效率也大为提高,槽孔建造既可以用平打法,也可分主副孔施工。这种冲击反循环钻机的钻吸法工效大大高于老式冲击钻机的钻劈法。

适用环境:在各种土、砂层、砾石、卵石、漂石、软岩、硬岩中都能使用,特别适用于深厚漂石、孤石等复杂地层施工,在此类地层中其施工成本要远低于抓斗式成槽机和液压铣槽机。是国内水利部门在防渗墙施工中仍在使用的一种方法。

优点:施工机械简单,操作简便,成本低,不失为一种经济适用型工艺。

缺点:成槽效率低,成槽质量较差。

主要机型:冲击钻机主要有 YKC 型、CZ-22 和 CZ-30 型,冲击反循环钻机主要有 CZF系列、CJF 系列、CIS-58 等。

在我国,冲击式钻机用于地下连续墙施工已有五十多年的历史了,冲击反循环钻机成墙深度最大达 101m(四川冶勒水电站),在长江三峡和润扬长江大桥等嵌岩地下连续墙工程中也发挥了重要作用。

3、回转式成槽方法

回转式成槽机根据回转轴的方向分垂直回转式与水平回转式。

(1) 垂直回转式

垂直式分垂直单轴回转钻机(也称单头钻)和垂直多轴回转钻机(也称多头钻)。单头钻主要用来钻导孔,多头钻多用来挖槽。

a. 单头钻

单头钻机多采用反循环钻进工艺,在细颗粒地层也可采用正循环出渣。由于钻进中会遇到从软土到基岩的各种地层,一般均配备多种钻头以适应钻进的需要。单轴回转钻机主要有:

法国的 CIS-60、CIS-61、德国的 BG 和我国的 GJD、GPS、GQ 等。

还有一种是泥浆不循环的旋挖钻进工法,其工作原理是机器施加强大的动力(扭矩)使钻头、振动沉管、摇管、全套管等在回转过程中切削破碎岩(土)体,再用旋挖斗、螺旋钻、冲抓斗等设备直接挖土至孔外。主要机型有:法国索列旦斯公司的 CIS-71 型、意大利的 KCC型和 MR-2 型、日本的 KPC-1200 和我国的 GJD-1500 等。

旋挖钻进工法中比较先进的是一种全回转式全套管钻进工法,其特点是可以在非常坚硬的地质条件下(即使是抗压强度大于 250MPa 的岩石)进行连续套管切割并确保钻进速度。

主要机型有德国的 RDM 型和日本的 RT 型(上海基础公司 2006 年引进 RT-200AⅢ型全回转全套管钻机,用于外滩十六铺地区综合改造工程中施工穿越江边深厚抛石层的地下连续墙的清障处理,效果较好),其在地下连续墙领域的应用有待进一步挖掘潜力。

b. 多头钻

垂直多头回转钻是利用两个或多个潜水电机,通过传动装置带动钻机下的多个钻头旋转,等钻速对称切削土层,用泵吸反循环的方式排渣进入振动筛,较大砂石、块状泥团由振动筛排出,较细颗粒随泥浆流入沉淀池,通过旋流器多次分离处理排除,清洁泥浆再供循环使用。多头钻一次下钻挖成的幅段称为掘削段,几个掘削段构成一个单元槽段。

适用环境:N<30 的粘性土、砂性土等不太坚硬的细颗粒地层。深度可达 40m 左右。

优点:施工时无振动无噪音,可连续进行挖槽和排渣,不需要反复提钻,施工效率高,施工质量较好,垂直度可控制在 1/200~1/300 之间。在上世纪 80 年代前期应用较多,是一种较受欢迎的施工方法。

缺点:在砾石卵石层中及遇障碍物时成槽适应性欠佳。

设备:主要机型有日本的 BW 系列(目前国外仅此一家生产,BWN 型最深挖深已达130m,墙厚达1.5m)、我国的SF型(上海基础公司上世纪70年代后期研制成功,SF-60/SF-80)和 ZLQ 等。多头钻近年来已受到挑战,逐渐为抓斗及水平多轴回转钻机(铣槽机)所替代,但对于土砂等细颗粒地层仍有其市场。

c. 水平回转式—铣槽机

水平多轴回转钻机,实际上只有两个轴(轮),也称为双轮铣成槽机。根据动力源的不同,可分为电动和液压两种机型。铣槽机是目前国内外最先进的地下连续墙成槽机械,最大成槽深度可达 150m,一次成槽厚度在 800mm~2800mm 之间。

优点:

(a) 对地层适应性强,淤泥、砂、砾石、卵石、中等硬度岩石等均可掘削,配上特制的滚轮铣刀还可钻进抗压强度为 200MPa 左右的坚硬岩石;

(b) 施工效率高,掘进速度快,一般沉积层可达 20~40m3/h(较之抓斗法高 2~3 倍),中等硬度的岩石也能达 1~2m3/h。

(c) 成槽精度高,利用电子测斜装置和导向调节系统、可调角度的鼓轮旋铣器,可使垂直度高达 1‰~2‰。

(d) 成槽深度大,一般可达 60m,特制型号可达 150m;

(e) 能直接切割混凝土,在一、二序槽的连接中不需专门的连接件,也不需采取特殊封堵措施就能形成良好的墙体接头;

(f) 设备自动化程度高,运转灵活,操作方便。以电子指示仪监控全施工过程,自动记录和保存测斜资料,在施工完毕后还可全部打印出来作工程资料;

(g) 低噪音、低振动,可以贴近建筑物施工。

局限性:

(a) 设备价格昂贵、维护成本高;

(b) 不适用于存在孤石、较大卵石等地层,需配合使用冲击钻进工法或爆破。

(c) 对地层中的铁器掉落或原有地层中存在的钢筋等比较敏感。

铣槽机性能优越,在发达国家已普遍采用,受施工成本、设备数量限制(我国自从 1997年长江三峡工程引进首台后,至今社会保有量约 10 台不到),目前还未在国内全面推广。

日本利用铣槽机完成了大量超深基础工程,最深已达 150 m,厚度达 2.8~3.2 m,试验开挖深度已达 170 m。国内利用铣槽机已成功施工了三峡工程、深圳地铁车站(嵌微风化岩地墙)、南京紫峰大厦、上海 500kV 世博变电站等多个工程。

设备:

液压式有德国宝峨(BAUER)公司的 BC 型(在我国市场占有量较大)、法国的 HF 型、意大利卡沙特兰地(Casagrande)公司的 K3 和 HM 型、日本的 TBW 型等;电动式有日本利根公司的 EM、EMX 型等。

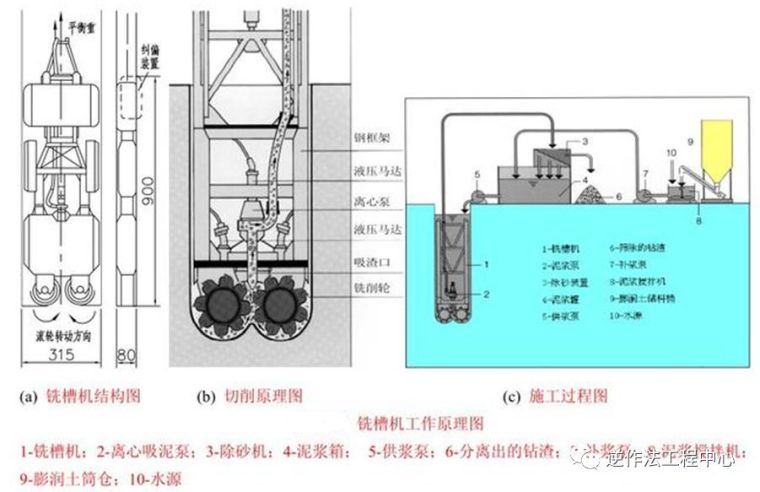

(1)铣槽机工作原理

设备主要由三部分组成:起重设备(履带吊)、铣槽机(铣刀架,12m 高)、泥浆制备及筛分系统等。

其工作原理是:以动力驱使安装在机架上的两个鼓轮(也称铣轮)向相互反向旋转来削掘岩(土)并破碎成小块,利用机架自身配置的泵吸反循环系统将钻掘出的土岩渣与泥浆混合物通过铣轮中间的吸砂口抽吸出排到地面专用除砂设备进行集中处理,将泥土和岩石碎块从泥浆中分离,净化后的泥浆重新抽回槽中循环使用,如此往复,直至终孔成槽。图 11-17所示为液压双轮铣工作原理图。

铣轮刀可根据不同地层相应选配,其形式主要有三类:标准炭化钨刀齿(平齿)、合金镶钨钢头的锥形刀齿(锥齿)和配滚动式钻头的轮状削掘齿(滚齿),分别适用于最大抗压强度为 60MPa、140MPa 及 250MPa 的岩石挖掘。

(2)单元槽段划分原则与刀法设计

根据铣槽机的成槽特点,以 BC 型为例,两个铣轮张开最大时(称 1 个满刀)铣削头长度为 2.8m,闭合刀的范围在 0.8~1.6m 间。当开挖土(岩)体为以下两种情况时为铣槽机的适宜工作环境:

a、预开挖土体两侧均未开挖,此时预开挖土(岩)体尺寸 B=2.8m(1 个满刀);

b、预开挖土(岩)体两侧均已开挖,此时铣销机预开挖土(岩)体尺寸 B 须在 800~1600(一个闭合刀)之间,且成槽施工时应尽量使铣轮中心与土(岩)体中心吻合,避免由于偏心而使成槽施工时铣轮产生水平偏移,从而保证铣削效果。

由于铣槽机对预开挖土体的特殊要求,相应对单元槽段尺寸划分提出了一定要求,由下标准刀法大样图可看出,考虑适当的预挖区搭接长度,单元槽段划分长度在 2.8~5.6m 比较合适。通常一序槽(先施工槽段)以三刀成槽,槽段划分长度较长,二序槽(后施工槽段)以一刀成槽,槽段划分长度较短,有时一序槽也可以一刀成槽。

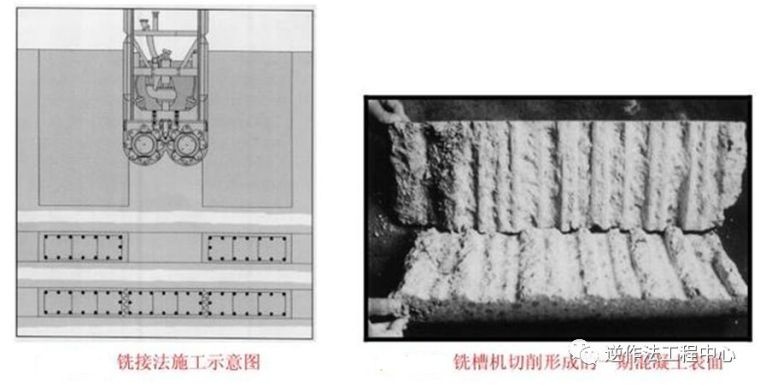

(3)铣接头

铣槽机成槽槽段之间的连接有一种比较有特色的方法,称为“铣接法”,如图 11-21 所示。即在进行一序槽段开挖时,超出槽段接缝中心线 10cm~25cm,二序槽段开挖时,在两个一序槽段中间下入铣槽机,铣掉一序槽段超出部分的混凝土以形成锯齿形搭接,形成新鲜的混凝土接触面,然后浇筑二序槽混凝土。

由于有铣刀齿的打毛作用,使得二序槽混凝土可以很好地与一序槽混凝土相结合,密水性能好,形成了一种较为理想的连续墙接头形式,称为“铣接头”(或套铣接头)。铣槽机切削形成的一期混凝土表面如图 11-22 所示。

铣接头施工工艺简单,方法成熟,出现事故的几率很低。在国内外大型地下连续墙项目中得到了广泛的采用。铣接法还有一个显著的特点就是省去了接头管(箱)吊放及顶拔环节,避免了接头管拔断或埋管的风险。对于超深地下连续墙的施工可以说是一个利好因素。

由于铣槽机对预开挖土体的特殊要求,相应对单元槽段尺寸划分提出了一定要求,由下标准刀法大样图可看出,考虑适当的预挖区搭接长度,单元槽段划分长度在 2.8~5.6m 比较合适。通常一序槽(先施工槽段)以三刀成槽,槽段划分长度较长,二序槽(后施工槽段)以一刀成槽,槽段划分长度较短,有时一序槽也可以一刀成槽。

(3)铣接头

铣槽机成槽槽段之间的连接有一种比较有特色的方法,称为“铣接法”,如图 11-21 所示。即在进行一序槽段开挖时,超出槽段接缝中心线 10cm~25cm,二序槽段开挖时,在两个一序槽段中间下入铣槽机,铣掉一序槽段超出部分的混凝土以形成锯齿形搭接,形成新鲜的混凝土接触面,然后浇筑二序槽混凝土。

由于有铣刀齿的打毛作用,使得二序槽混凝土可以很好地与一序槽混凝土相结合,密水性能好,形成了一种较为理想的连续墙接头形式,称为“铣接头”(或套铣接头)。铣槽机切削形成的一期混凝土表面如图 11-22 所示。

铣接头施工工艺简单,方法成熟,出现事故的几率很低。在国内外大型地下连续墙项目中得到了广泛的采用。铣接法还有一个显著的特点就是省去了接头管(箱)吊放及顶拔环节,避免了接头管拔断或埋管的风险。对于超深地下连续墙的施工可以说是一个利好因素。