对工业用某脱硝催化剂样品进行了模拟硫酸钙(CaSO4)失活以及失活后再生的试验研究。试验在不同的再生药剂及再生条件下,用X射线衍射、X射线荧光光谱和比表面积分析等方法对再生前后的催化剂进行了表征,在实验室模拟烟气条件下对催化剂再生效果进行了分析。

研究发现:催化剂微孔被CaSO4堵塞或覆盖后,脱硝效率明显下降;酸X清洗能够清除部分钙化合物,但无法清洗CaSO4;螯合剂Y与氨水配制的溶液可有效去除CaSO4,同时恢复比表面积,且碱性条件下清洗效果更好;经过螯合剂Y溶液清洗后的催化剂活性物质V有所下降,这会降低催化剂的脱硝效率,利用钒盐负载液NH4VO3浸渍后干燥焙烧,可实现对催化剂活性物质钒氧化物的补充,并将催化剂的脱硝效率恢复至新催化剂水平。

关键词:SCR脱硝;催化剂;硫酸钙;失活;再生;脱硝效率;钒盐负载液

燃煤火电厂多采用V2O5-WO3/TiO2催化剂的选择性催化还原法(SCR)烟气脱硝技术。由于其催化剂长期在恶劣条件下运行,导致催化剂脱硝性能降低、使用寿命缩短,且尚无成熟的SCR脱硝催化剂回收技术,因此对失活催化剂进行再生成为一种经济环保的方法。

Ca元素广泛存在于各煤种之中,而某些燃煤电站燃用的煤种,如我国的高钙神华烟煤[1]和美国的PRB次烟煤[2-3]中就含有大量的CaO。随着Ca含量的升高,烟气飞灰的黏附性会增加,更易覆盖在催化剂的表面或进入微孔。

同时,由于SCR脱硝催化剂对SO2的氧化有催化作用,其生成的SO3会与CaO反应生成CaSO4,形成低孔隙度的釉质层,而进入到催化剂微孔内黏附有CaO的颗粒与SO3接触反应后会进一步增加颗粒粒径,直至微孔被完全堵塞[4-5]。

此外,Ca所代表的碱土金属还可能会造成催化剂的化学失活,虽然Ca的化学毒性较碱金属更低,但在物理失活与化学失活的综合作用下,也可能会降低催化剂的脱硝效率[6-8]。

文献[9]提出了一种在线再生CaSO4遮蔽催化剂的方法,在温度大于280℃条件下,用喷氨装置向反应器内通入甲烷、氢气等还原性气体,将CaSO4转化成CaO,然后用吹灰器将CaO移除。该方法中需要使用还原性气体,风险较高,且需要在线运行过程中经常性地使用才能起到最佳效果,但不能用于离线清洗。

目前,对失活SCR脱硝催化剂离线再生的研究主要针对碱金属中毒,多采用稀强酸溶液清洗[10-13]。然而一般强酸溶液无法有效清洗引起催化剂失活的Ca。离线清洗中压缩空气和高压水冲洗等物理手段可以移除部分引起表面遮蔽的较疏松的CaSO4,但对于致密的釉质层和微孔中的堵塞物则效果欠佳。

目前,针对CaSO4引起的催化剂失活离线溶液清洗方法鲜见研究和报道。对此,本研究以某电厂SCR脱硝催化剂为试验对象,制备了模拟CaSO4失活催化剂,对失活催化剂进行了表征研究,并用螯合剂Y溶液对其进行清洗再生,提出了一种CaSO4失活SCR脱硝催化剂的离线清洗再生方法。

1试验部分

1.1 CaSO4失活催化剂制备

制备CaSO4失活催化剂的主要步骤[6]:1)选取某新V2O5-WO3/TiO2蜂窝状SCR脱硝催化剂切割成3cm×3cm×15cm的条状样品,称为新催化剂;

2)配制质量分数分别为6%、12%和18%的醋酸钙溶液,将样品分别完全浸没在3种醋酸钙溶液中,吸收溶液至饱和;

3)将催化剂在110℃条件下烘干2h,然后将其置于自制的SCR脱硝反应装置的反应器内,在400℃下通入体积分数为100L/L的SO2气体5h,得到CaSO4失活催化剂,分别编号为Ca1、Ca2、Ca3。

1.2 CaSO4失活催化剂再生

在25℃下,将Ca2样品分别浸没在0.5mol/L的酸X或去离子水中清洗30min,清洗完成后在去离子水中漂洗30min。然后将催化剂样品在110℃下干燥1h,在400℃下煅烧2h,得到的催化剂分别记为Ca2-X和Ca2-deion。

配制了质量分数为15%的螯合剂Y水溶液清洗CaSO4失活催化剂。在水中加入螯合剂Y后,逐渐加入氨水,调整pH值到10。在25℃下,将3种CaSO4失活催化剂样品浸没在螯合剂Y溶液中清洗30min,然后重复上述漂洗及干燥、煅烧过程,得到的催化剂分别记为Ca1-15Y10、Ca2-15Y10和Ca3-15Y10。

由于溶液的pH值会影响螯合剂Y螯合Ca离子的能力和催化剂中V的流失程度。配制了pH值约为6,质量分数约为15%的螯合剂Y溶液,在25℃下将3种CaSO4失活催化剂样品浸没在溶液中30min,然后重复上述漂洗及干燥、煅烧过程,得到的催化剂记为Ca1-15Y6、Ca2-15Y6和Ca3-15Y6。

分别配制质量分数为3%和10%的螯合剂Y溶液,用氨水调整溶液pH值至10,将Ca2样品分别浸没在上述2种溶液中30min,重复漂洗及干燥、煅烧过程,得到的催化剂分别记为Ca2-3Y10和Ca2-10Y10。

配制了质量分数为0.25%的NH4VO3负载液,将Ca2-15Y10样品在负载液中浸渍负载,然后在400℃煅烧2h,得到清除CaSO4之后又负载V的催化剂样品,记为Ca2-15Y10-V。

1.3催化剂表征

采用X’pertPowder型X射线晶体衍射仪(XRD)分析催化剂样品晶相;采用S4PIONEER型X射线荧光光谱仪(XRF)分析催化剂样品元素含量;采用NOVA4200e型全自动比表面及孔隙度分析仪(BET)分析催化剂样品比表面积。

1.4催化剂脱硝效率试验条件

催化剂的脱硝效率测试在自制的脱硝反应装置上进行。利用质量流量计控制模拟烟气入口处NO质量分数为400×10-6,

NH3质量分数为400×9010-6,SO2质量分数为500×10-6,O2质量分数为3%。

N2为载气,利用转子流量计控制。空速(GHSV)固定为7000h-1。进出口气体各组分采用NGA2000型烟气分析仪在线测量。温度区间设为280~420℃。

2试验结果与讨论

2.1 CaSO4失活催化剂

各催化剂样品主要成分质量分数见表1。表1各催化剂样品中主要成分质量分数对比表1中新催化剂与3组CaSO4失活催化剂元素质量分数可知,经过醋酸钙浸泡再通SO2气体后,催化剂样品中Ca和S质量分数都有大幅上升,但2种元素上升的比例并不相同,将质量增加量换算到以摩尔为单位后发现,Ca质量分数增加量为S增加量的1.4~1.7倍,可知最终催化剂中大部分Ca的存在形式不含S,其余Ca可能以CaSO3等形式存在。

对比表1中利用酸X和去离子水对CaSO4失活催化剂样品Ca2的清洗效果,发现利用去离子水仅能去除质量分数1%以内的Ca及S。酸X清洗后的催化剂样品中Ca质量分数下降28.3%,S仅下降1.56%,可以初步推测清洗掉的Ca并非来自CaSO4。

对比不同程度CaSO4失活催化剂经pH=6或10的质量分数15%的螯合剂Y溶液清洗后的元素质量分数可见,Ca1、Ca2和Ca3催化剂中Ca和S元素均有所下降。

图1将螯合剂Y溶液清洗后各催化剂样品Ca和S质量分数下降幅度(清洗后Ca或S的降低值与失活催化剂相应元素较新催化剂增加值之比)进行了对比。

由图1可见:pH=10条件下螯合剂Y溶液能够清洗掉更多的Ca,约为pH=6条件下的2.5倍;且Ca1-15Y10和Ca2-15Y10中的Ca与S质量分数均下降了95%以上,最终其质量分数与新催化剂基本相同,可以认为已将造成催化剂失活中的CaSO4完全清除。

失活后及清洗后催化剂中外来钙硫摩尔比见表2。

由表2可见:CaSO4失活程度不同的3组催化剂中Ca增加量与S增加量摩尔比分别为1.413、1.576和1.726;排除pH=10条件下将CaSO4完全清除的Ca1、Ca2样品,可以看到采用不同pH值的螯合剂Y溶液清洗后,催化剂中外来Ca和S摩尔比与清洗前无显著变化。

从图1中也可以看到,6组样品Ca和S质量分数的下降幅度相近,说明Ca与S以一定的比例被清除。结合表2和图1推测,螯合剂Y溶液对造成催化剂失活的CaSO4及其他Ca盐的清洗并没有选择性,均有良好的溶解能力。

分析表1中使用螯合剂Y溶液清洗失活样品的元素质量分数可知,pH值除了影响Ca的清洗效果外,还对V的质量分数有显著影响。以对Ca2样品的清洗为例,pH=6时V质量分数下降了9.0%,而pH=10时V质量分数下降了23.7%。

清洗剂溶质的质量分数也是影响清洗的重要因素。因此,有必要探究螯合剂Y质量分数下降对Ca清洗效果以及V流失的影响。表1中Ca2失活催化剂样品用质量分数为3%、10%和15%的螯合剂Y溶液在pH=10条件下清洗后,V质量分数分别下降了14.1%、20.3%和23.7%,但其Ca质量分数分别下降了30.4%、85.6%和98.8%。

虽然降低螯合剂Y质量分数能够在一定上程度降低V的流失,但Ca的清洗效果也会显著降低。对CaSO4的清洗效果是选取螯合剂Y质量分数时考虑的主要因素,在能保证清洗效果的前提下,选择较低的螯合剂Y质量分数以便降低V的流失。

由XRF分析得出的新、清洗后、负载后催化剂中V2O5质量分数见表3。由表3可见,经过浸泡负载液和煅烧过程后,催化剂中的V2O5质量分数恢复到新催化剂的水平。

表3新、清洗后、负载后催化剂中V2O5质量分数

2.2 XRD分析

图2为新催化剂、CaSO4失活催化剂(Ca1和Ca2)以及分别用酸X或螯合剂Y溶液清洗后样品(Ca2-X和Ca1-15Y10)的XRD图谱。

由图2可见,新催化剂中仅能够发现锐钛型TiO2的衍射峰,CaSO4失活催化剂以及清洗后催化剂样品中的锐钛型TiO2也没有受到影响。

可见模拟失活催化剂Ca2上形成了CaSO4晶体;Ca1样品上也具有CaSO4衍射峰,由于CaSO4含量较小,其峰值不是很明显;Ca1、Ca2样品均未发现其他Ca化合物的衍射峰。

模拟失活催化剂经过螯合剂Y溶液清洗后(Ca2-15Y10)CaSO4衍射峰消失,而经酸X清洗后CaSO4衍射峰仍明显存在。据此可以推断,质量分数为15%、pH=10条件下的螯合剂Y溶液能够有效清洗催化剂上的CaSO4,而酸X清洗则几乎无法清除CaSO4。这与XRF数据的分析结果一致。

2.3 BET分析

BET测试得到新、失活及清洗后的催化剂比表面积如图3所示。

由图3可见,经过CaSO4失活处理后,3种催化剂比表面积分别下降了19.20%、34.73%和51.20%,催化剂上的Ca越多,比表面积越低;Ca2样品经过去离子水处理后,比表面积没有提升;经过酸X或pH=6的螯合剂Y溶液清洗后催化剂比表

面积均有了显著的提升,但仍然没有达到新催化剂的水平;pH=10条件下经质量分数为15%的螯合剂Y溶液清洗后比表面积恢复至新催化剂的95%。

对照表3中XRF测试结果可知,比表面积的恢复与催化剂中Ca的清洗量是正相关的,且Ca清洗量与其存在形式无关。2.4催化剂脱硝效率

2.4.1 CaSO4失活对催化剂脱硝效率的影响

图4为新、失活催化剂在280~400℃区间的脱硝效率对比。由图4可见,模拟不同程度CaSO4失活催化剂样品Ca1、Ca2和Ca3脱硝效率均有所下降,结合XRF的测试结果可以发现,催化剂中Ca的含量越高,脱硝效率就越低。

此外,由图4还可以看到,CaSO4失活催化剂在280~400℃区间内的脱硝效率变化趋势与新催化剂基本一致,未出现化学中毒或者V含量减少可能导致的脱硝效率曲线形状变化较大的现象,从而推测脱硝效率下降的主要源于物理失活。

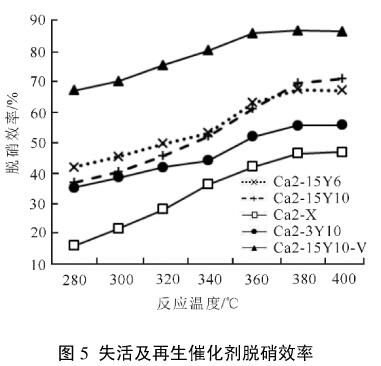

2.4.2再生清洗对CaSO4失活催化剂脱硝效率的整体影响

图5对比了采用不同方法清洗及再生后催化剂在280~400℃区间的脱硝效率。由图5可见:失活的Ca2样品经过不同条件的螯合剂Y溶液或酸X清洗后,脱硝效率均较清洗前发生了改变;经酸X清洗和质量分数3%的螯合剂Y溶液清洗的催化剂Ca2-X、Ca2-3Y10均未彻底清除CaSO4,二者Ca含量基本相当,但酸X清洗使催化剂中V含量下降更多,样品的脱硝效率也更低;

对比质量分数15%的螯合剂Y溶液在pH=6和pH=10条件下清洗得到的催化剂Ca2-15Y6和Ca2-15Y10,前者的Ca含量高而V含量低,未能将引起失活的CaSO4完全清洗,后者则将CaSO4完全清除,但是V含量下降幅度较大,最终Ca2-15Y6和Ca2-15Y10的脱硝效率基本相同。

由图5还可以看到,Ca2-15Y6在380~400℃高温区的脱硝效率曲线与Ca1重合,但在低温区脱硝效率明显降低。这是由于Ca2-15Y6在清洗过程中损失了部分V,V质量分数降低到新催化剂的91.0%。

Ca2-15Y10样品在高温区脱硝效率与前两者也重合,但其V质量分数仅为新催化剂的76.3%。此外,酸X清洗后样品与失活最严重的Ca3相比,虽然前者Ca质量分数远低于后者,但前者V质量分数仅为新催化剂的66.5%,反应温度越低酸X清洗后样品脱硝效率也越低,360℃以下区间甚至低于Ca3的脱硝效率。

有研究指出[12,14-15],催化剂中V质量分数能够影响催化剂整体的脱硝效率,而且在低温区的影响比高温区更大。几个样品中V质量分数下降较多的样品高温区脱硝效率高,低温区脱硝效率低,与新催化剂或失活催化剂的脱硝效率曲线形状出现较大差别。

综上所述,可以推断清洗后的Ca2-15Y10样品CaSO4失活已经得到解决,与XRF测试的Ca质量分数结果相符,引起催化剂脱硝效率下降的主要是V质量分数的降低,通过负载即可完全恢复催化剂的性能。完全清除CaSO4失活后,再生催化剂样品的V2O5负载与新催化剂相同,脱硝效率恢复到了新催化剂的水平。

3结论

1)模拟CaSO4失活催化剂的比表面积、脱硝效率会随着Ca含量的增加而降低。

2)酸X清洗能够清除部分引起失活的钙化合物,但对CaSO4没有清洗效果,因此无法彻底清洗模拟失活催化剂样品。

3)螯合剂Y溶液在碱性条件下能够较彻底去除引起失活的CaSO4并恢复微观比表面积,但催化剂中的V2O5会在清洗过程中流失。

4)经螯合剂Y溶液清洗后,制约催化剂脱硝效率提升的主要因素在于V2O5含量的降低,通过NH4VO3溶液向催化剂中负载V2O5后,催化剂脱硝效率与新催化剂表现相当。