1. 编制依据

- 《建筑结构加固工程施工质量验收规范》GB 50550

2. 工程概况

|

|

|

|

|

详细描述需要进行植筋的具体位置,例如:XX层XX轴-X轴与XX轴-X轴间框架梁/柱/墙新增节点/牛腿/连接板等 |

|

说明植筋的目的,如:新增梁/柱/板连接、设备基础锚固、幕墙埋件锚固、结构加固补强等 |

|

估算或列出植筋数量、钢筋规格(直径)、设计锚固深度 |

|

描述被植筋的混凝土构件的强度等级(如C30)、龄期、表面状况(是否有裂缝、蜂窝麻面、油污等) |

|

|

3. 施工工艺流程

植筋施工工艺流程图

施工准备 → 定位放线 → 钻孔 → 清孔 → 钢筋处理 → 配胶注胶 → 植筋 → 固化养护 → 质量检验

↓_____________↑

不合格返工

-

根据钢筋直径和胶粘剂要求选择匹配的钻头直径(d+4~10mm)。重要结构、大直径钢筋或需避免过大震动时优先选用金刚石薄壁钻机(水钻),并做好水管理,防止水流到非施工区。电锤需确保钻头锋利。

-

钻机垂直于混凝土基材表面钻孔(允许偏差≤5°)。若设计有角度要求,使用角度定位装置。

-

钻孔深度必须满足设计要求(通常≥10d或15d,d为钢筋直径,具体以设计图纸为准),且不小于产品说明书要求的最小锚固深度。深度允许偏差通常为+10mm~0mm(即只能深不能浅)。

-

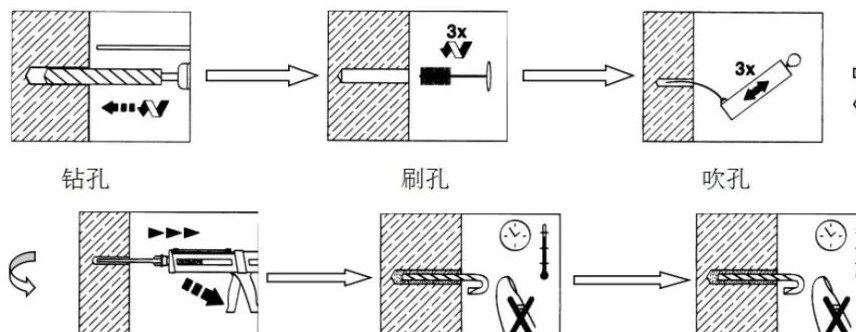

先用硬质毛刷(直径略大于孔径)深入孔内来回清刷孔壁3-4次。

-

然后用专用吹气设备(空压机或手动气泵)从孔底向孔外吹气,将灰尘和碎屑吹出。反复进行“刷-吹”循环,不少于3次,直至毛刷上无粉尘带出,吹出的气体无灰尘。

-

若孔壁有油污,可用沾有丙酮(或产品指定溶剂)的棉纱擦洗孔壁,再用干净棉纱擦干,最后用压缩空气吹干。确保溶剂完全挥发!

-

清孔后必须保持孔内绝对干燥。可用干棉纱塞入孔内吸附残余潮气,或使用电热棒或热风烘干。严禁用水冲洗!

-

清孔验收合格后,用干净棉纱或胶带临时封堵孔口,防止灰尘、水、油等再次污染。清孔后应立即进行下一步注胶植筋操作,避免长时间暴露。

-

按产品说明书要求将双组分胶(A、B剂)正确安装到专用注射枪或混合器中。确保混合管(静态混合器)是新的、未堵塞的。

-

先弃置前端少量未混合均匀的胶料(约2倍混合器长度)。

-

将混合器前端伸入孔底(关键!),由孔底向孔口缓慢、匀速(保证混合器内胶料充分混合)后退注胶。注胶量应确保钢筋插入后胶体充满孔洞,孔口有少量溢出。 注胶量通常为孔体积的2/3左右。避免注入空气。

-

注胶后立即(在胶粘剂适用期内)将处理好的钢筋对准孔口。

-

用手或锤击(需垫木块,避免损伤螺纹)的方式,沿同一方向(顺时针或逆时针)缓慢旋转插入钢筋,直至达到设计深度标记线。旋转有助于排出气泡,使胶体分布更均匀。 禁止直接锤击钢筋头部(尤其带肋钢筋易损伤肋)。

-

若插入过程中阻力过大,应拔出钢筋,检查孔内是否有堵塞或胶量不足,清孔后重新注胶插入。严禁在胶初凝后强行插入或反复插拔!

-

钢筋就位后,在胶粘剂初凝前(具体时间看说明书),调整好钢筋位置、垂直度(或设计角度)和外露长度,并用临时支撑固定,防止扰动。固化前严禁触碰、加载!

-

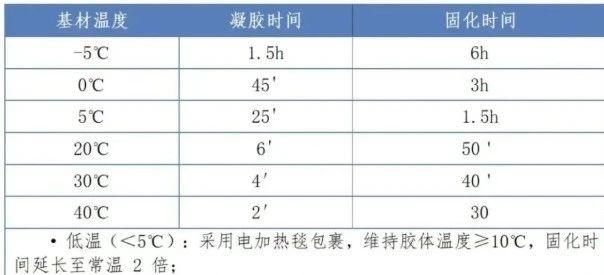

严格按所用植筋胶产品说明书要求的固化温度和时间进行养护。在固化期间,植筋部位应避免受到振动、冲击、水浸、高温烘烤或低温冻结。

-

通常常温(25℃)下,固化时间需24-72小时以上才能达到初步强度,7天左右达到设计强度。具体以产品说明和设计要求为准。

-

在低于推荐温度下施工时,固化时间需显著延长,或采取保温措施(如覆盖保温毯)。

-

养护期间,对临时固定的钢筋进行保护。

4. 施工操作要点

4.1 钻孔

- 钻孔深度:≥10d或15d(按设计要求),允许偏差+10mm~0mm

4.2 清孔

4.3 配胶与注胶

4.4 植筋

4.5 固化养护

5. 植筋承载力计算

5.1 基本计算公式(按JGJ 145)

植筋抗拉承载力设计值:Nt = min(Nt,s, Nt,c, Nt,b)

其中:

Nt,s = As × fy (钢筋抗拉)

Nt,c = π × d × ld × τu / γR (胶筋粘结)

Nt,b = 0.5 × π × d × ld × ft (混凝土锥体破坏)

5.2 计算示例(以HRB400 Φ20钢筋为例)

已知条件:

计算过程:

1. 钢筋抗拉承载力:

Nt,s = π×(20/2)2×400 = 125.6kN

2. 胶筋粘结承载力:

Nt,c = π×20×300×15/1.4 = 201.8kN

3. 混凝土锥体破坏承载力:

Nt,b = 0.5×π×20×300×1.43 = 13.5kN

设计承载力取三者最小值:Nt = 13.5kN

因此,混凝土锥体破坏为控制因素,建议增加锚固深度或采取其他措施提高承载力。

6. 质量验收标准

7. 安全文明施工措施

- 作业人员必须佩戴安全帽、防护眼镜、防尘口罩等防护用品