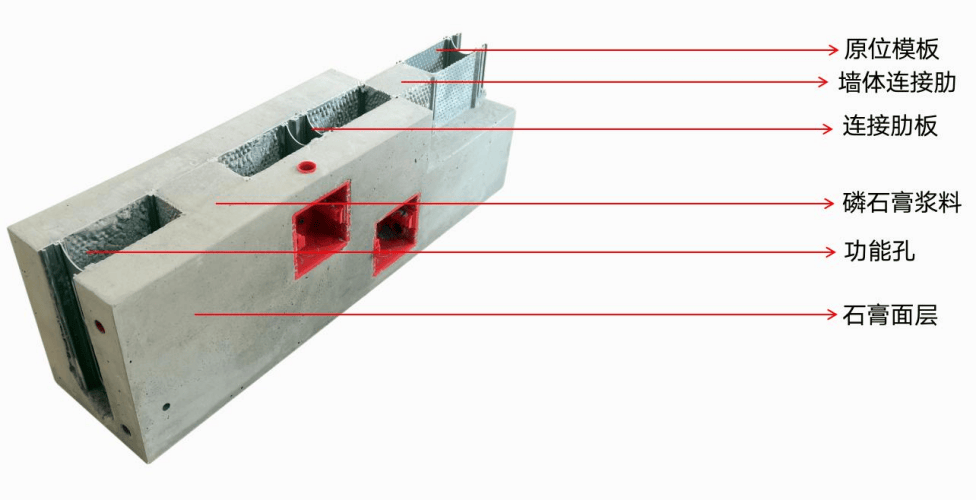

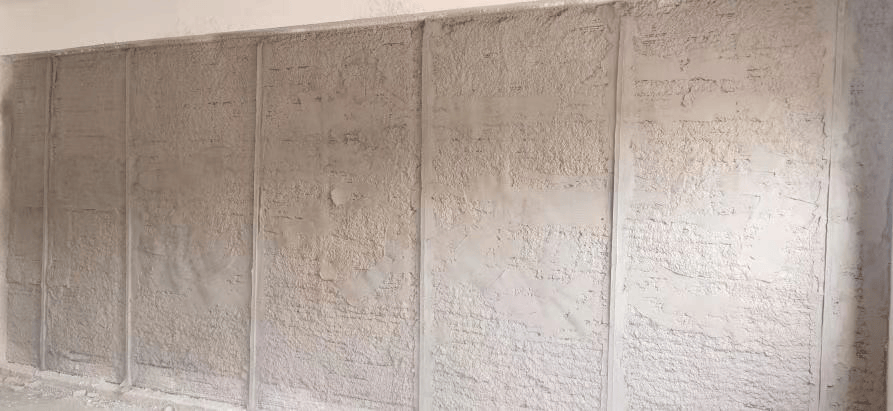

磷石膏喷筑复合墙体施工工法,原位模板磷石膏砂浆喷筑复合墙体是以工业化建造方式为基础的空腔骨架型墙体,即:将原位模板、辅件、填充材料通过现场装配后与建筑内装系统、设备及管线系统协同设计、标准化生产和模块化施工的墙体系统。 磷石膏为湿法磷酸生产的主要副产物,大量堆积会污染环境,磷石膏喷筑复合墙体施工工法, 将磷石膏变废为宝,有效避免环境污染。 同时,磷石膏喷筑复合墙体可实现绿色文明施工,满足墙体改革、建筑节能和建筑墙体工厂化的要求, 有效应用能解决墙体空鼓、开裂等问题,提高工程质量,缩短工期,节约建设成本。 适用于各种工业建筑、民用建筑中无水内隔墙。 磷石膏喷筑复合墙体施工工法 工艺原理:施工前先对墙体进行定位,将在工厂加工生产完成的原位模板等配件安装。在原位模板装配安装后,按设计文件要求预埋水电管线等。接着,在底部200mm高处浇筑混凝土防潮层。最后,通过喷浆机进行磷石膏喷筑(首先,完成腹板砂浆喷筑;接着,在墙体两侧打点冲筋进行第二道砂浆;最后,进行面层施工、打磨等)。 采用机械喷筑方式喷筑成墙的复合墙体系统具有保温与隔热一体化、内墙体与管线一体化的技术特征,组成部分如下: 工艺流程:放线→定位件安装→原位模板空腔骨架安装→预埋水电管槽→防潮层施工→加强筋施工→第一道喷浆→打点、冲筋→第二道喷浆→面层施工→打磨、修补。 1、放线及定位件安装 按设计文件要求进行墙体定位、放线,完成后先自检,经验收合格后方可进行定位件安装。 按照放线位置安装顶、底定位件,顶定位件与主结构之间应放置20mm厚挤塑板,定位角钢与主体结构之间采用射钉链接。 定位件安装 2、原位模板安装 (1)原位模板安装 采用拼接式安装,安装顺序应从与结构墙的结合处开始,按顺序依次安装。先将板顶部对正夹紧,然后对正底部将整板立起,板与板之间采用卡扣式链接拼缝严密。 (2)锚固件安装 当主结构为钢筋混凝土时,原位模板定位件应采用射钉固定,定位件相邻固定点间距应不大于600mm,通常定位件距端头距离为200mm,独立定位件距端头距离为1500mm,原位模板磷石膏复合墙体与混凝土主体结构采用φ8钢筋植筋实现锚固连接,按墙顶、底间距600mm交错布置距离端头为450mm、墙两侧间距900mm交错布置距离端头200mm。 (3)门窗洞口处原位模板安装 根据门窗洞口尺寸预留门窗洞口两侧原位模板开口,将原位模板横置插入洞口两侧预留开口内形成洞口边框,并确保洞口处原位模板相互连接准确、牢固。 原位模板安装 骨架拼装 3、预埋水电管槽 在原位模板装配安装后,按设计文件要求预埋水电管槽,铺设电线、管道、开关盒等。 预埋水电管线 4、防潮层施工 用C20预拌混凝土,原位防潮层模板内浇筑150mm-200mm高度的混凝土防潮层,防潮层厚度宜小于内隔墙厚度30mm(墙体两面各小10-20mm)。 混凝土反坎施工 5、第一道喷浆 在原位模板空腔内喷筑磷石膏墙体喷筑砂浆。空心墙应间隔喷筑磷石膏砂浆形成墙体“工”字型腹板构造。随后,于墙体两侧将磷石膏复合墙体喷筑砂浆喷涂在原位模板上,分格沿横向从上到下依次喷筑,每格宜为1000-1500mm。 第一道喷浆 原位模板空腔喷筑及第一道石膏砂浆喷筑 6、打点、冲筋 第一道砂浆终凝后,在墙体两侧立柱进行打点、冲筋,冲筋条间隔为1200mm,冲筋条高度为墙体控制厚度-3mm。 7、第二道喷浆 在冲筋条终凝后,可分层喷涂第二道磷石膏墙体喷筑砂浆(分层施工间隔时间控制在磷石膏墙体喷筑砂浆Ⅱ型终凝后1h内),并沿筋条刮平。接缝处100~150mm范围内砂浆喷筑厚度应低于筋条5~10mm。 第二道喷浆 墙体喷筑过程 喷筑砂浆面层施工前 8、面层施工 采用5mm厚面层磷石膏抹灰砂浆或聚合物防水抗裂砂浆(有防水要求时)批刮在磷石膏墙体喷筑砂浆Ⅱ型基材上,然后进行修补、打磨,使其达到一般抹灰的要求。 面层施工 喷筑砂浆喷筑成型 磷石膏喷筑复合墙体施工工法具备以下特点: (1)采用新原位模板骨架及喷筑设备进行施工,相比原砌体加抹灰施工技术,材料轻质、拼装简单,施工速度快,墙体结构稳定,实用性能好。 (2)该墙体属于装配式墙体,可按非砌筑墙体计入装配建筑评分。 (3)采用全自动喷浆机、砂浆气力输送装置,可减少现场扬尘、建筑垃圾等,实现绿色文明施工,提升施工效率,缩短工期,节约人工成本。 (4)与传统工艺相比,该工艺水电预埋可在骨架上直接加装,有效减少水电的二次开槽、二次结构等工序的施工时间,同时减少后期封堵带来的空鼓风险。