沉管碎石桩施工工法

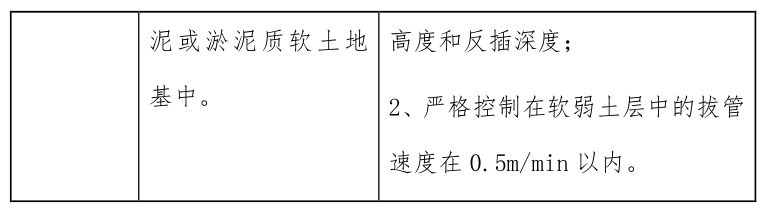

一、 工艺流程

沉管碎石桩施工工艺流程如下:

二、 技术措施

碎石桩施工应严格按照有关技术规范、 规程和标准执行, 具体施工技术参数按现场试桩得出的并经设计、 监理等确认的技术参数进行。

1、 轴线放样

根据业主提供的控制点及设计图纸, 由专业测量人员测放出打桩区域轴线及控制点, 并加以妥善保护, 以便打桩时引 测、 控制、 复核桩位。

由于打桩产生的挤土作用, 可能对控制点造成影响, 所以施工期间, 对控制点每周复测两次, 发现位移及高程变化, 及时调整临时坐标值和标高值, 以免引起较大误差。

2、 测放桩位

放线定位严格遵守《工程测量规范》 中有关桩基施工的规定。复核场地轴线及控制点无误后, 采用 全站仪和钢卷尺, 由专业测量人员测放桩位, 并作好标记, 埋设桩尖, 要求放样误差≤2cm。定位与打桩间隔不超过 24 小时, 施工过程中, 要尤其注意防止破坏标识引 起桩位不准, 并随时复核, 对因挤土作用引 起的桩位偏差, 及时调整。

3、 试桩

为更进一步掌握施工区域的地质土层状况, 获取更准确的一手资料, 验证施工工艺在该区域的适应性及地区差异, 检验设备选择是否合理, 明确本工程的自身特点, 以便更科学地指导施工,正式施工前, 首先进行试桩工作, 以确定成桩参数, 作为正式施工时的控制指标, 并将试桩结果反馈给监理、 设计单位。试桩按正常桩施工, 试桩位置一般为打桩流水起点的桩, 亦可在业主、 监理指定的位置进行试桩。 做好试桩记录。

4、 施工顺序

施工顺序一般可采用“由里向外” 或“一边向另一边” 的顺序进行。 在地基强度较低的软粘土地基中施工时, 考虑到减少对地基土的扰动影响, 可采用“间隔跳打” 的方法。 对于群桩基础的中心距小于 3. 5 倍桩径时, 也应间隔进行施工。当加固区附近有其它建筑物时, 必须先从邻近建筑物这边开始施工, 然后逐步向外推移。

5、 桩机就位

桩机就位时, 机架必须水平稳固, 沉管垂直对中, 用吊垂进行目 测, 要求桩管底板中心与桩位误差≤2cm, 沉管垂直度偏差≤1. 5H%, 并在打桩过程中随时跟踪检查桩管的垂直度。

6、 振动成孔

机械就位合格后, 沉管在自 由状态下对正桩位, 利用锤重及沉管自重徐徐静压 1-2m 后开动振动锤振动下沉, 且宜收紧加压钢丝绳提高沉管效率, 每下沉 0. 5~1. 0m, 留振 5~10S, 直至设计深度。

7、 石料投放

石料选用级配良好的新鲜石料, 径粒 20~60mm, 最大不超过80mm , 含泥量小于 3%, 若石料被周围土体污染, 应进行冲洗处理。石料须复检合格后方能使用, 已经风化的石块, 不能作为填料使用。

沉管至设计深度或沉管拔出地面时, 及时投料或补料至满,并及时清除孔口 、 管壁的泥土, 防止混入石料中。 必须保证投料量, 碎石灌入量每延米不少于 0. 2M

3 , 单桩最后一次加料必须将设计石料用量全部用完。 单桩填料量必须大于成孔体积。

8、 反插

振动成孔后, 停振灌料至满, 先振动再开始拔管, 边振边拔,每次拔管高度 0. 5~1. 0m, 反插深度 0. 3~0. 5m, 并停拔振动 5~10S。

反插数次至桩管内碎石全部投出, 第一次投料成桩长度应小于桩管长度的一半。 用料斗从空中进行第二次投料直至灌满, 振动拔管, 进行数次反插, 直至管内碎石全部投出。 提升桩管高于地面, 停止振动, 进行孔口 投料至地面, 反插并补料, 数次反复至设计用料用完。

在上述过程中, 提升和反插速度须均匀, 拔管速度一般控制在 1. 0m/min, 在穿过软弱的淤泥夹层时, 应放慢拔管速度, 控制在 0. 5 m/min, 并减少拔管高度和反插深度。

9、 加压成桩

反插结束后, 将料补满至地面, 下落沉管至桩顶, 收紧加压钢丝绳, 加压成桩, 并控制好桩顶标高。

10、 施工记录

每根桩在施工过程中, 必须做好原始记录, 并随时观测桩顶和地面有无隆起及水平位移。

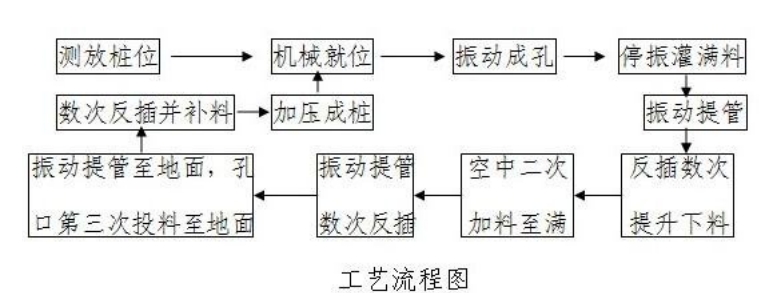

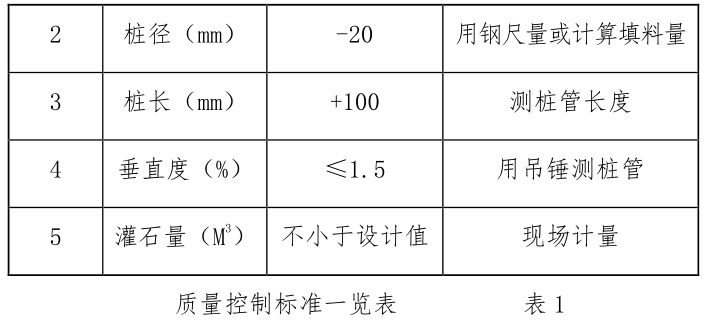

三、 质量控制标准

根据设计要求及有关施工规范的规定, 本工程相关的质量控制标准如下表:

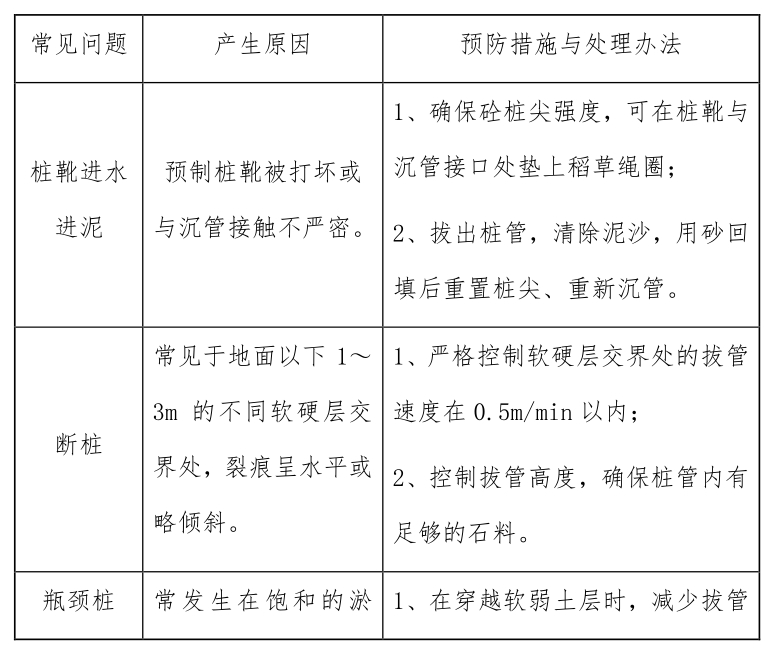

四、 常见问题及对策

根据工艺要求及施工经验, 施工中应切实注意振密挤实效果,防止发生“断桩”、“瓶颈桩” 等质量事故。 施工中常见问题及预防、 处理方法如下表: