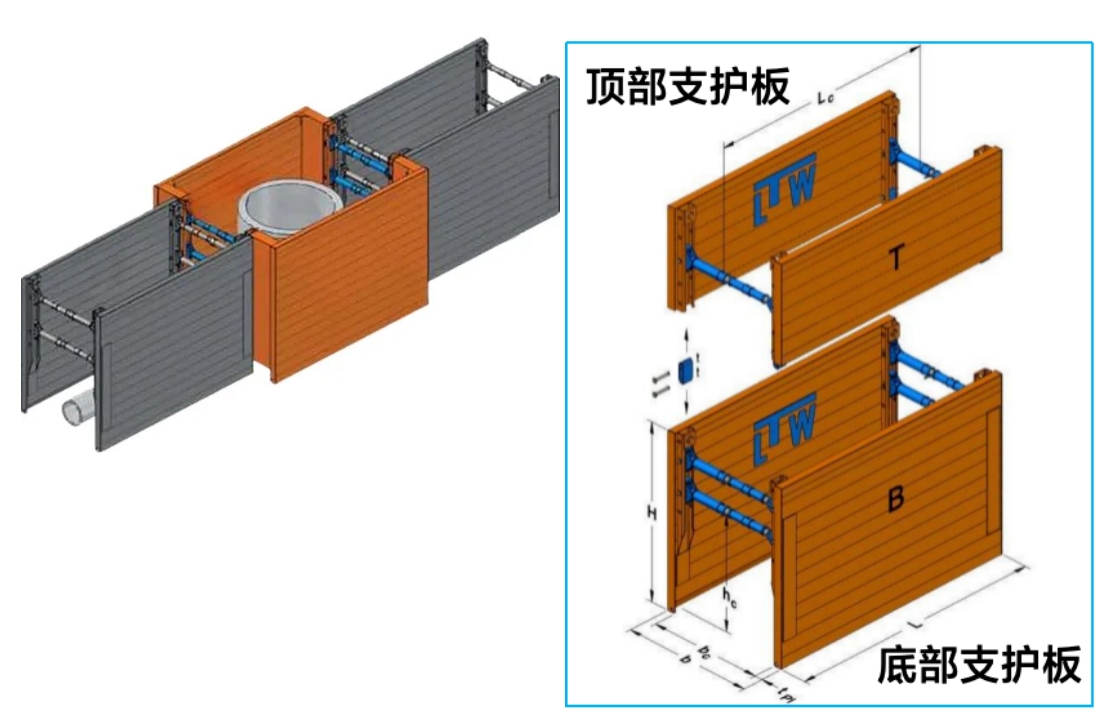

近年来,建筑施工领域沟槽坍塌事故多发频发,受到行业主管部门高度关注。受施工环境限制,沟槽开挖多为直立开挖,若防护不当,极易发生坍塌,造成人员伤亡,破坏周边既有建筑、管线和道路路基,社会影响较大。结合现场实践应用案例,本期推广【最佳实践】箱式支护系统,相较于钢板桩支护和放坡开挖,具有经济、环保、便携、高效、灵活多用的特点。 箱式支护系统应用场景广泛,地质条件和土壤能够保证支护系统放置在预挖的沟槽中,起到临时稳定、适用。 常见箱式支护系统,最大支护深度为3m,支护宽度为1.2m—4m,铺设最大管道直径为1.54m。分为顶部支护板和底部支护板两个部分,顶部支护板由2块长3m高1.33m厚100mm钢支护板、2根长4m钢支撑(可伸缩)、2个定位钢销、2个卡扣组成,组装完成大概0.75吨;底部支护板由2块长3m高2.36m厚100mm钢支护板、4根长4m钢支撑(可伸缩)、4个定位钢销、4个卡扣组成。 施工方法 以3米为一段进行沟槽开挖,沟槽开挖完成后,利用汽车吊将已经安装完成的3m模块支护箱,放入沟槽内。 将管道通过支撑中间位置放入沟槽底部,并按照施工要求对其进行对接、位置调整等管道安装工作,作业人员始终在箱式支护内进行作业,自身安全得到有力保障。 管道安装完成并回填完毕后,利用挖机拖拽本节支护系统移动至下一段3m施工,循环施工直至全路程施工完毕。 应用效果 针对放坡开挖、钢板桩支护以及箱式支护三种施工方案依据实施情况进行定性定量评价,箱式支护从安全可靠性、工期、环境影响、场地要求、成本等方面评价均为最优: 该箱式支护系统大大降低了管沟槽塌方的风险,工人在支护系统内施工安全更有保障。 该箱式支护系统费用大大降低,对比拉森钢板桩支护费用节省约67%,与放坡开挖成本持平。 该箱式支护系统施工噪音小,不会影响周边建筑物的结构稳定及周边居民的日常生活。 该箱式支护系统能缩短施工周期,减少了打桩,做支撑,拔桩等工艺流程。 该箱式支护系统相较于传统的钢板桩,整体运输和存储尺寸更小,节约了存储和运输费用。 该箱式支护系统相比传统拉森钢板桩能减少多频次的起重吊装、围檩焊接等高风险作业。 风险及管控措施 【风险描述】 主要构配件材质风险:支护钢板、钢支撑、定位销轴、卡扣等构件存在可见裂纹、严重锈蚀、塑性变形、开焊。 【防范措施】 加强进场前的验收:重点关注设备结构件,查看检测报告,对各构件进行复测,核查相应产品合格证,使用过程中,应定期检查。 【风险描述】 1、机械故障风险:在箱式支护组装过程中,机械设备如起重吊车等可能出现故障,导致事故发生 。 2、操作不当风险:操作人员如果未经过专项安全教育培训或操作不当,可能导致设备损坏或人员受伤 。 3、环境因素风险:恶劣天气下,如大风、雨雾、冰雪等会影响施工安全。 【防范措施】 1、完善专项施工方案,在基坑、边坡、管沟槽开挖方案内明确设备使用要求以及关键环节安全技术保障措施。 2、设备检查和维护:在作业前对机械设备进行全面检查,确保其处于良好工作状态。定期对设备进行维护和保养,防止机械故障。 3、人员培训:所有操作人员必须经过专项安全教育培训后才能上岗,确保操作人员具备足够的安全意识和操作技能,建立完善的安全管理制度,明确操作规程和安全标准,确保每个环节都符合安全要求。 4、环境监测:在大风、雨雾、冰雪等恶劣天气条件下,应避免冒险作业。 5、应急预案:制定应急预案,包括应急救援措施和设备,确保在发生事故时能够迅速应对 。 【风险描述】 1、高处坠落风险:箱式支护作业常常在较深的管沟槽内进行,操作人员在施工过程中易造成坠落至基坑内风险。 2、物体打击伤害:支护工作地点通常在建筑施工现场,在吊运支护系统到下一作业位置时,易造成物体打击伤害 。 3、尘土、毒气、有害物质危害:支护工作场所通常处于管沟槽等复杂环境,易受到尘土、有害气体及有害物质的危害 。 【防范措施】 1、规范作业:基坑周边搭设临边防护,操作工程中严禁无关人员进入作业区域。 2、防护措施:在吊运工程中设置安全警戒线,作业区域进行封闭,安排专人进行旁站监督。 3、应急防护:现场配备必要的气体检测、机械通风、呼吸防护及应急救援设施设备。工作场所定期进行通风、净化,降低环境中的尘土、有害气体及有害物质的浓度,减少对操作人员的危害 。