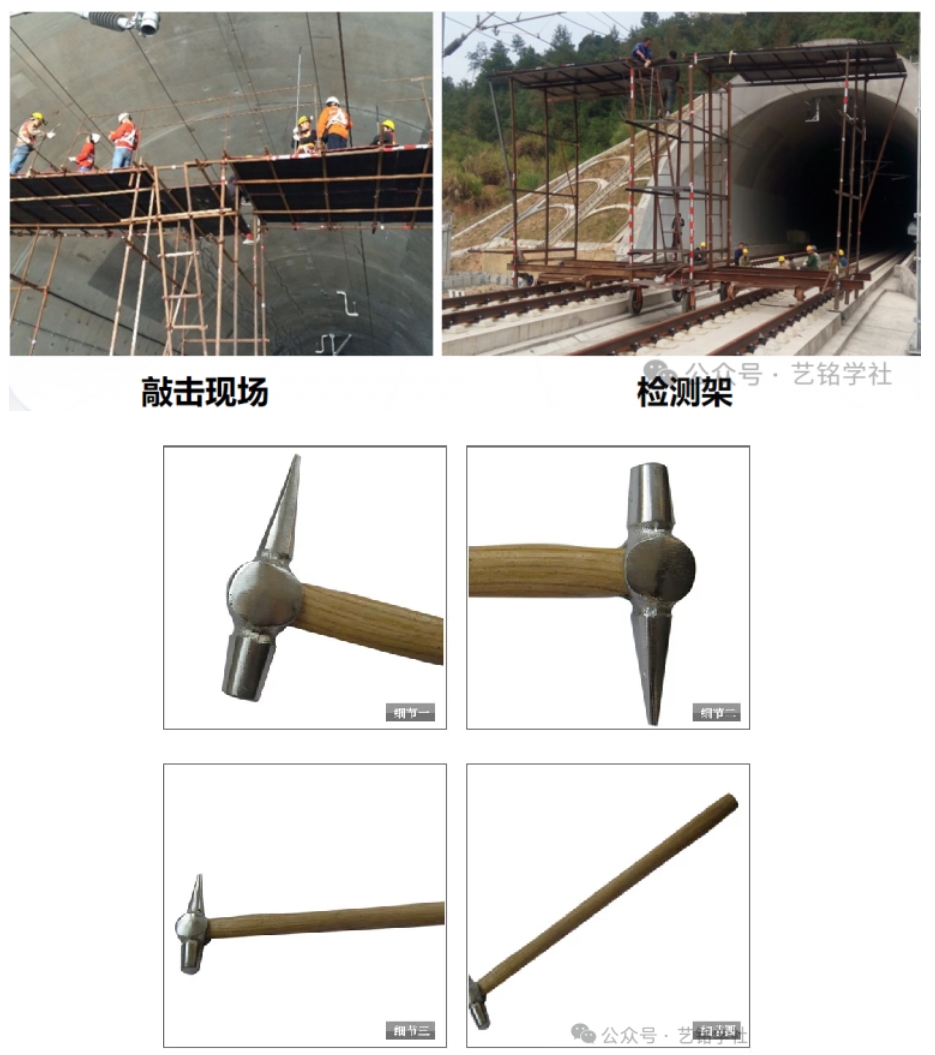

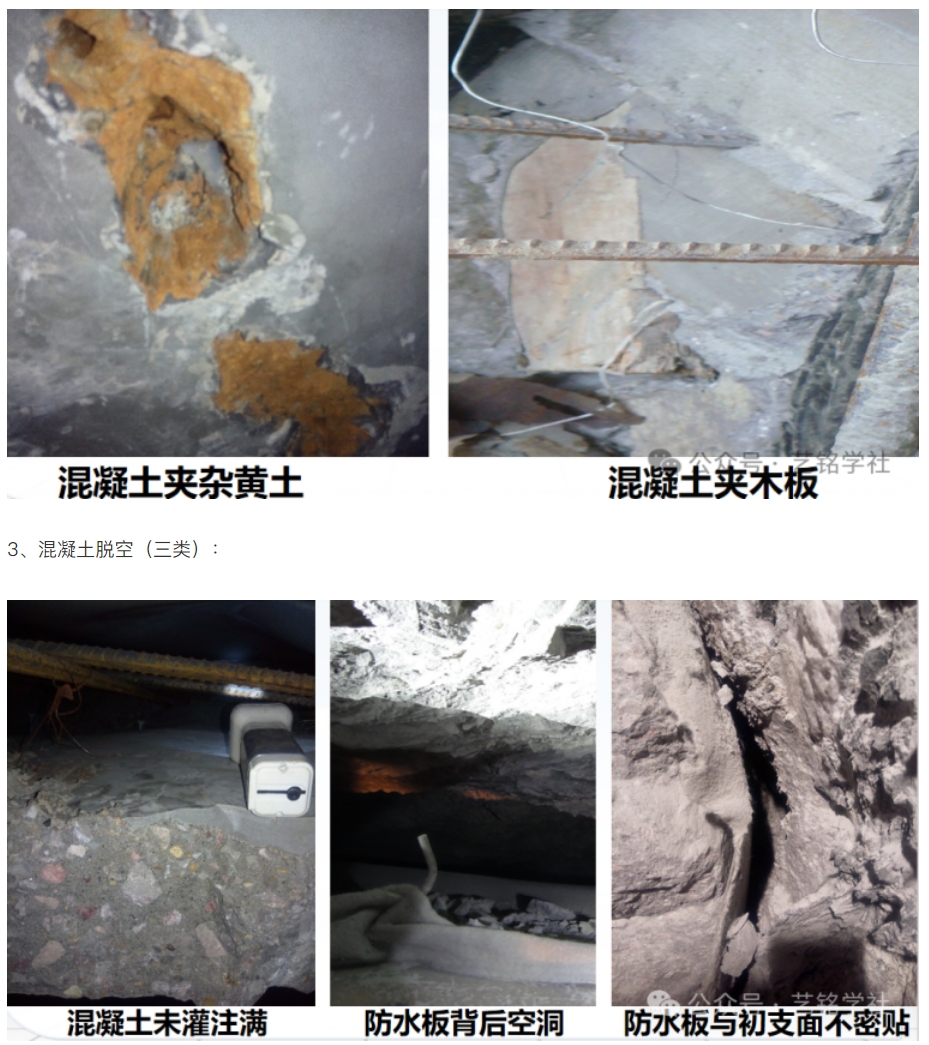

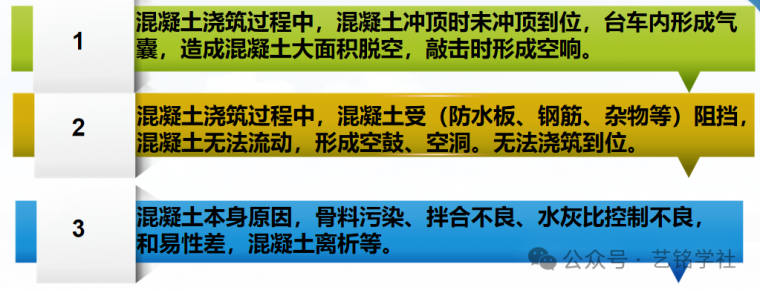

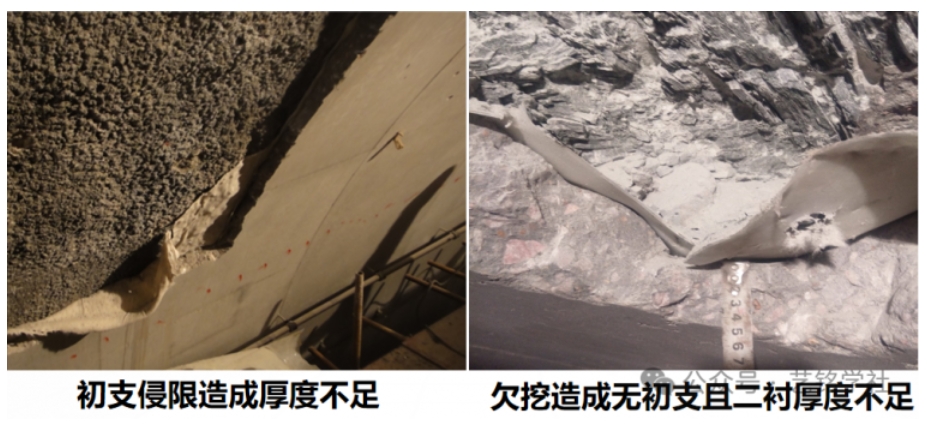

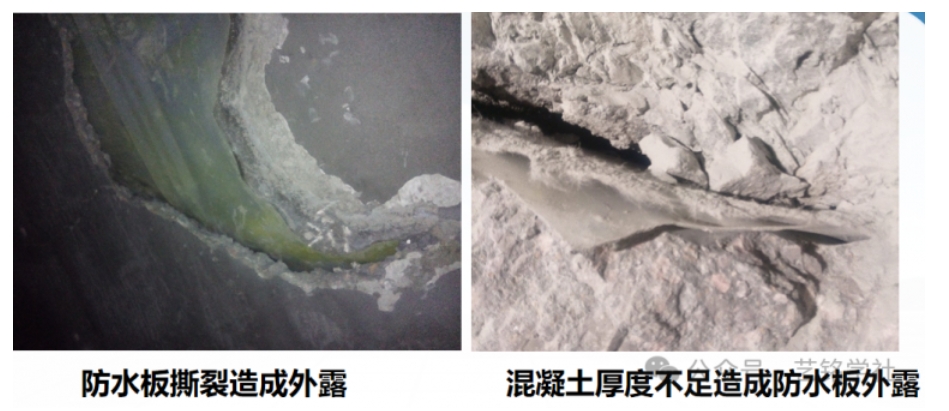

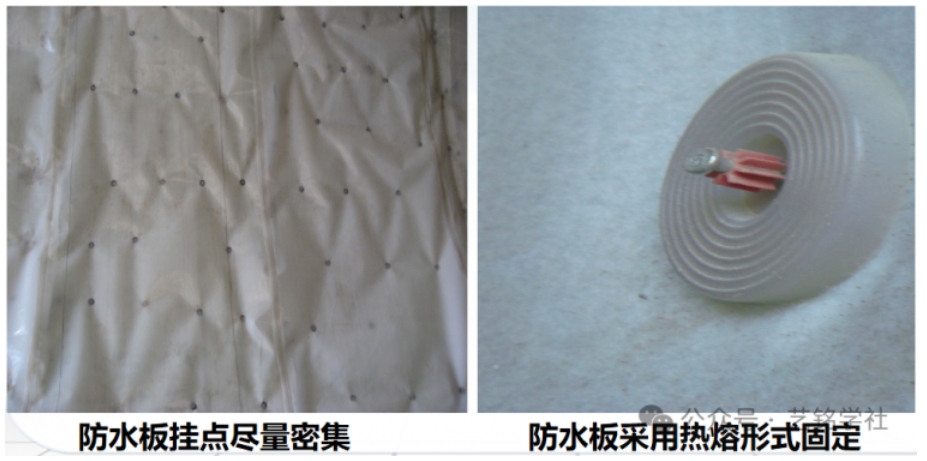

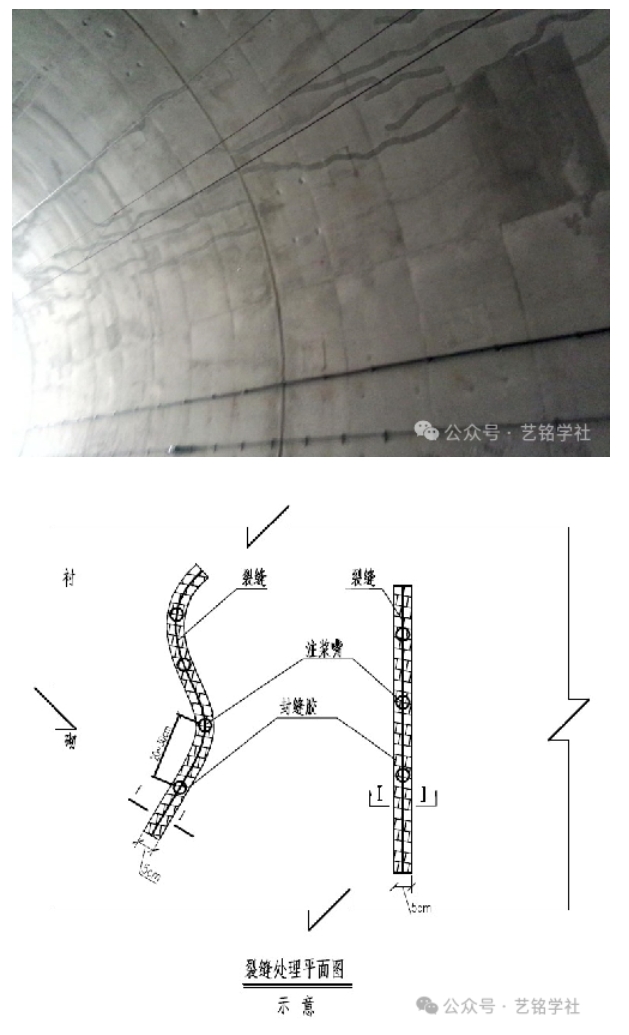

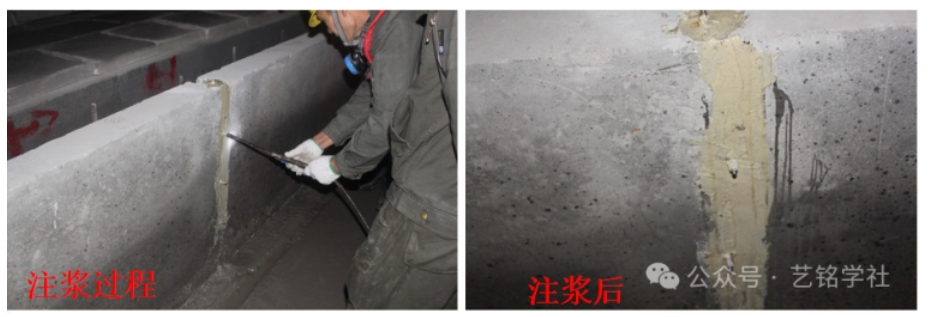

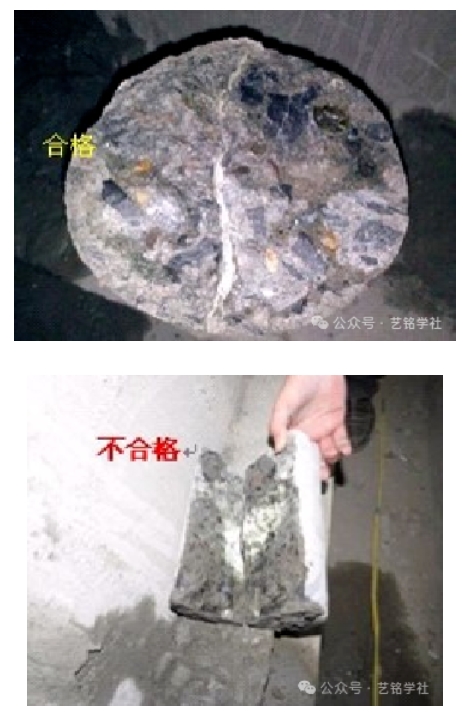

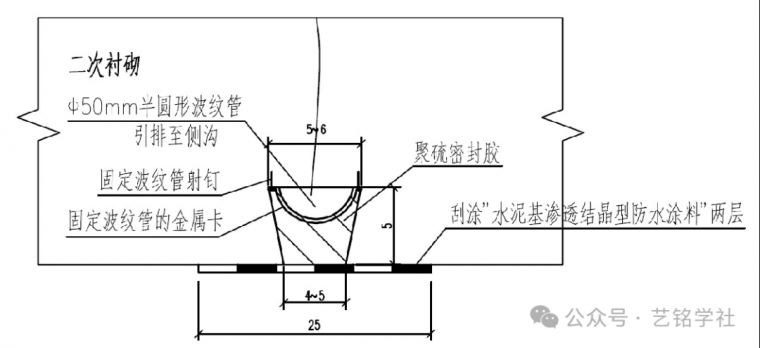

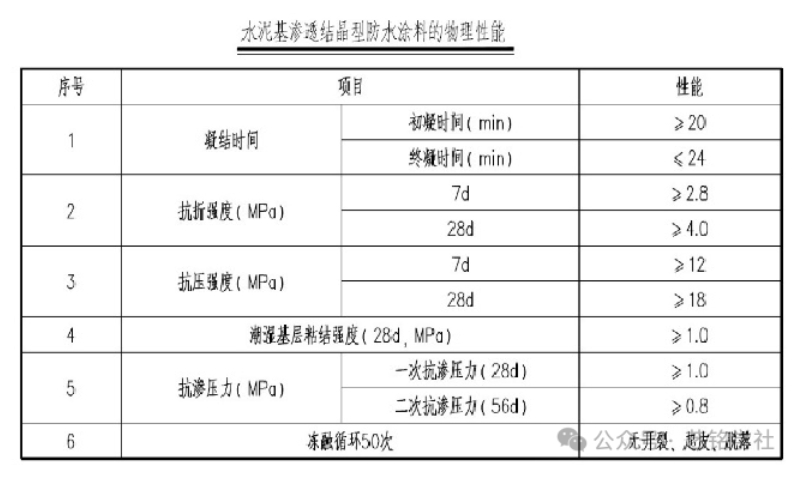

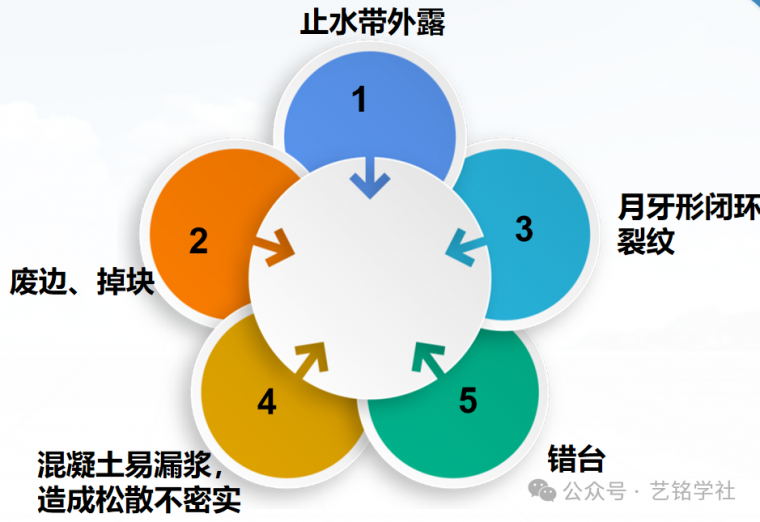

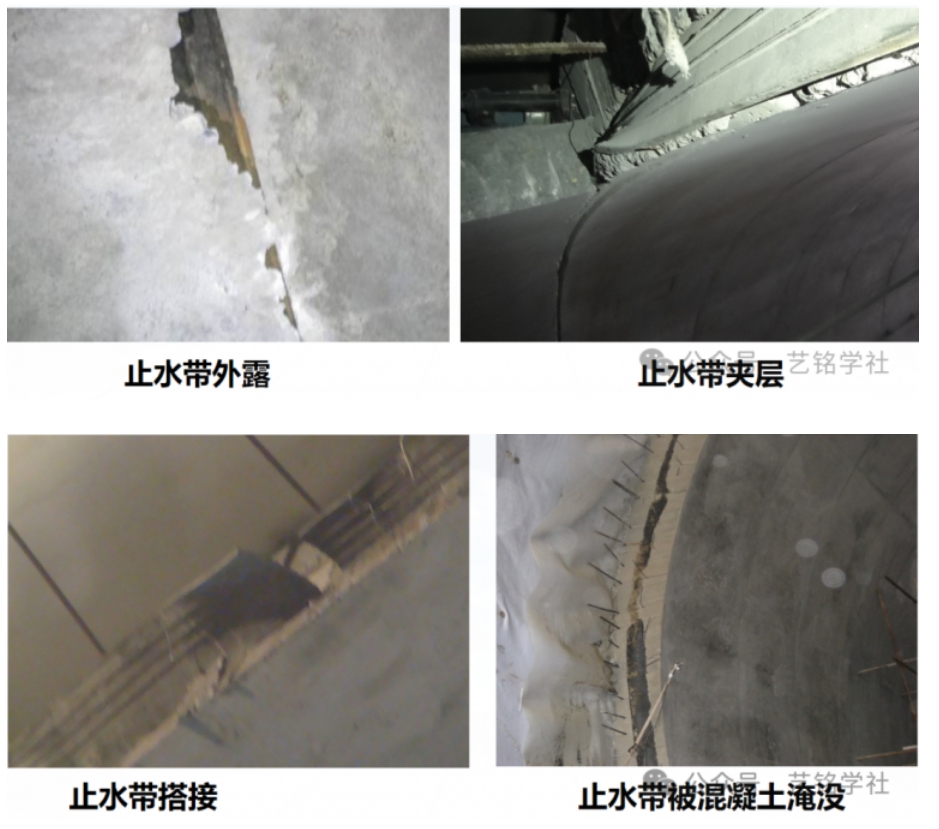

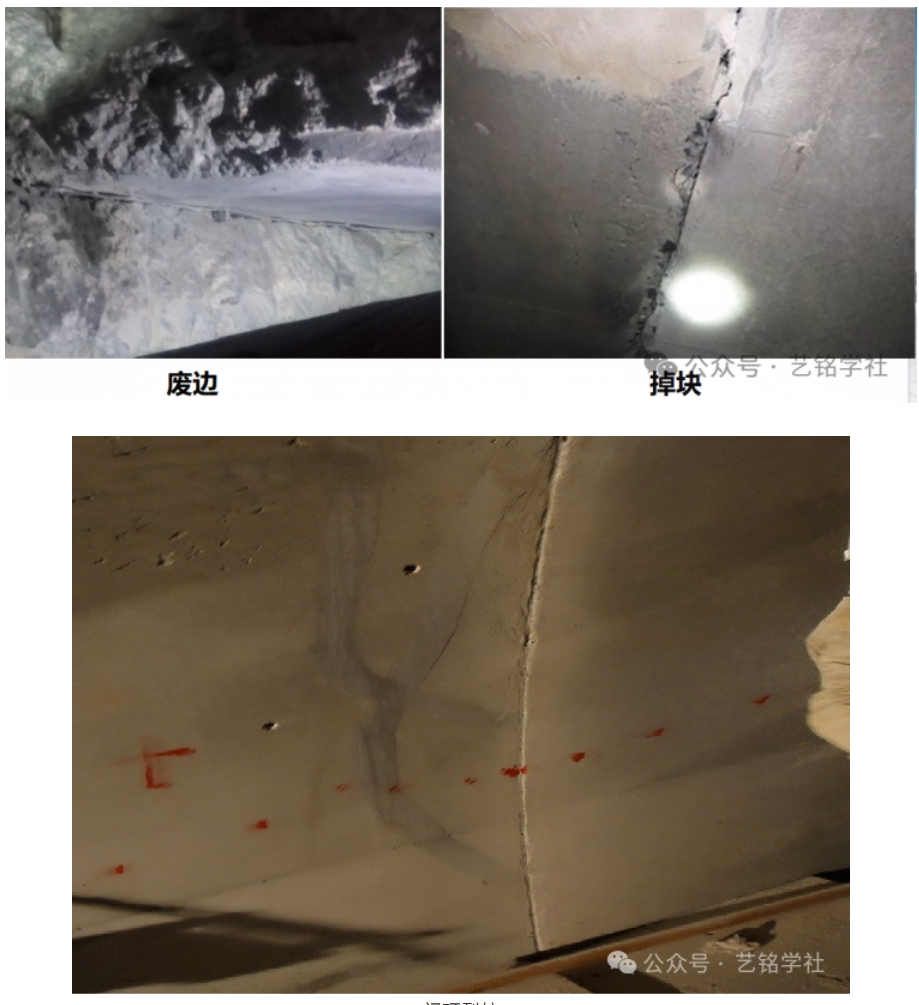

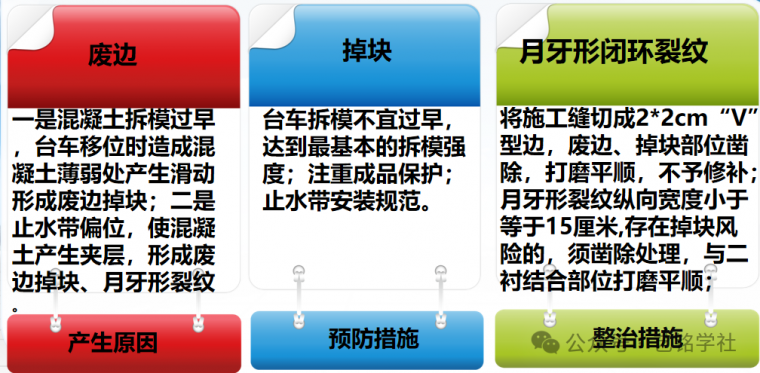

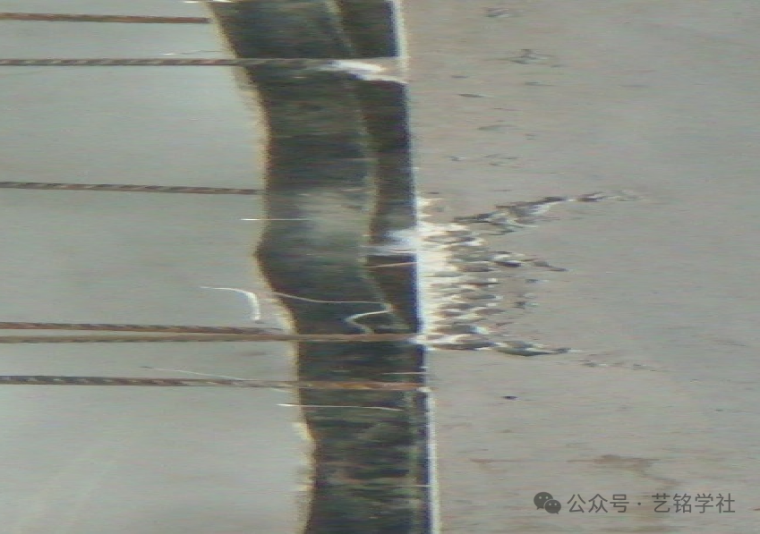

一、隧道二衬质量通病的种类 1、隧道二衬裂纹、渗漏水; 2、钢筋保护层不足、二衬钢筋缺失、钢筋间距过大; 3、施工缝不规范; 4、混凝土空响、空洞。 二、隧道二衬裂纹、渗漏水 1、纵向裂纹 隧道二衬纵向裂纹:纵向裂缝平行于隧道轴线,其危害性最大,发展可引起隧道掉拱、边墙断裂,甚至引起整个隧道塌方。纵向裂缝分布具有拱腰部位比拱顶多,双线隧道主要产生在拱腰,单线隧道主要产生在边墙的规律。从受力分析来看,隧道拱顶混凝上衬砌一般是内侧受压形成内侧挤压混凝上衬砌开裂、剥落掉块;拱腰部位主要是混凝土衬砌内侧受拉张开;拱脚部位裂缝则会产生衬砌错动,导致掉拱可能;边墙裂缝常因混凝上衬砌内侧受拉张开而错位,会使整个隧道失稳。 2、环向裂纹 隧道二衬环向裂纹:环向裂缝主要由纵向不均匀荷载、围岩地质变化、沉降缝等处理不当所引起,多发生在洞口或不良地质地带与完整岩石地层的交接处。 3、斜向裂纹 隧道二衬斜向裂纹:斜向裂缝一般和隧道纵轴呈45°左右,也常因混凝土衬砌的环向应力和纵向受力组合而成的拉应力造成的,其危害性仅次于纵向裂缝。 三、隧道衬砌裂缝产生的原因分类 1、界面裂缝(主要有干缩裂缝、温度裂缝等); 2、荷载作用产生的变形裂缝。 四、预防措施 l)隧道施工方面。加强施工中的地质复查核实工作,对开挖暴露后的围岩情况与设计不符,要及时与设计沟通,做好设计变更,选择正确的施工方法,做好过程控制。 2)二衬混凝土材料改善。二衬混凝土失水收缩和温度差产生的温变是导致隧道二衬裂缝的重要原因之一。首先要严格控制施工配合比,特别是水灰比。通过合理添加膨胀剂等外加剂,可有效降低二衬混凝土温缩和失水收缩,提高二衬的抗裂缝能力。 3)尽可能采用先进的施工技术设备,尽量减少施工对围岩的扰动,提高衬砌质量。施工中可采用光面爆破,严格控制超欠挖,保证二衬结构厚度的均匀性。受隧道二衬安全步距的影响,混凝土距离掌子面太近,爆破施工产生的震动与冲击波也是隧道产生裂纹的原因之一。避免拆模过早,保证二衬早期强度。 五、二衬裂纹的整治措施 1)表面封闭法:如裂缝宽度在0~0.2mm之间,且无明显的剪切滑移、渗水迹象,对结构的强度、刚度、稳定性会产生一定的影响,但不影响结构安全和正常使用,可采用直接涂抹法进行处理,涂抹材料建议用水泥基渗透结晶型材料或环氧树脂混凝土修补,且要加强养护。 2)埋管注浆法:如衬砌混凝土裂缝宽度在0.2~0.5mm之间,无明显错动迹象,但有渗水现象发生,可采用埋管注浆法修补。浆液可采用环氧树脂、聚氨酯浆材等,可加入适量稀释剂以降低浆液粘度,便于灌注。如裂缝有明显的剪切滑移迹象,除采用埋管注浆法外,还应进行锚固注浆。 二衬裂纹整治效果经取芯检查,发现不同队伍整治存在较大偏差、甚至存在假处理现象,现场逐分部纠偏或部分重新整治返工。 3)凿槽嵌补法:如衬砌混凝土裂缝宽度0.5~1mm之间,且无明显的剪切错动渗水迹象,可采用凿槽嵌补法修补。凿槽槽宽2~5cm,槽深根据裂缝深度确定,最大深度不得超过三分之二衬砌厚度。 4)1mm以上的或者有滑移的要根据现场情况制定适合的方案进行整治。 六、隧道二衬渗漏水 衬砌拱墙渗水 仰拱填充(底板)渗水 七、二衬渗漏水产生原因 1)不良地质环境:隧道穿越漂卵石类土、节理发育的岩层、溶洞、暗河等等。 2)衬砌开裂损伤:衬砌纵向、环向、斜向、月牙形裂缝处等渗漏水。 3)结构自身缺陷:防排水设计及施工材料性能差、混凝土抗渗等级低、防排水措施不完善;衬砌未作防腐设计,衬砌腐蚀破坏而漏水。 4)材料:骨料污染、拌合不良、水灰比控制不良。工艺:捣鼓不良、模板漏浆、背后空洞、三缝处理不良。 八、二衬渗漏水有哪些危害 在电力牵引区段,拱部漏水,会造成接触网跳闸、放电漏电,影响安全运营,造成人身伤害。在寒冷和严寒地区,隧道漏水会造成边墙结冰、拱部挂冰,侵入限界,影响隧道正常使用,还会造成衬砌冻胀裂损和洞内线路冻胀起伏不平等病害。在洞内线路排水不良地段,造成土质和软岩地基翻浆冒泥,整体道床下沉裂损病害,冒水多发生在衬砌及隧底,隧底的冒水易引起底板上拱。另外,环境水中含有侵蚀性介质,造成衬砌混凝土和砂浆腐蚀损坏,降低衬砌支撑能力,影响结构安全。 九、二衬措施 一是做好结构防排水、施工缝和变形缝防水、洞口防排水,严格控制施工工艺及质量,确保盲沟、排水管(沟)排水畅通。建议调平层增设横向排水管,纵向靠近水沟边墙埋设纵向排水盲管。 二是防水板铺设之前,严格检查初支表面渗漏水点,在渗漏水点处增设环向盲管和纵向盲管。 三是处理好三缝,防水板铺设好,严格止水带安装工艺,膨胀止水带(胶)按设计要求做好。 1)引排:当裂缝渗水量较大(以线状流出、滴水)、渗水含泥砂且水压大时,应先做引排。引排开槽的断面形状以矩形或倒梯形为好,封堵槽沟时要加混凝土界面剂。引排管用半圆形PVC管或小直径钢纤透水管均可。封槽后应注意使结构表面平整、光滑。引排管上端应高于渗水部位10cm以上,并一直通到洞内排水沟。封槽材料有:双快水泥、堵漏灵、堵漏停、聚合物水泥砂浆、改性环氧树脂砂浆、普通速凝砂浆及聚氨酯密封胶等,底板渗水采用横向开槽处理,反扣角钢或者槽钢上浇筑混凝土。 2)注浆封堵:对处于水位线以下的结构渗水裂缝,只用凿槽封堵的方式治理不能彻底,复发率很高,采用注浆封堵的方式较为合理。同时这类裂缝多数比较细窄,耗浆量不多,注浆材料固化后与原混凝土有较好粘结密封性。 ①超细水泥注浆:对于裂缝宽度在0.5mm以上、水量不大时,采用超细水泥进行注浆封堵; ②水泥-水玻璃双液注浆:对拱墙大面积渗水、施工缝渗水等情况采用水泥-水玻璃双液注浆施工; ③其它新型、高性能化学浆液。 化学注浆过程 3)涂抹防水涂料 :水泥基渗透结晶型防水涂料是一种由硅酸盐水泥、硅砂和活性化学物质配制而成的粉状混合物,是目前世界上先进的刚性防水材料。针对部分地段混凝土表面湿渍和施工缝渗漏水,考虑到不破坏止水带,主要采用注浆和涂抹防水涂料的方法进行处理。 隧道衬砌开裂常伴随渗漏水,因此,衬砌开裂与渗漏水防治通常是结合在一起的,以上各种处置方法可根据具体情况综合使用。 十、二衬钢筋问题 1)钢筋保护层不足; 产生原因:混凝土保护层垫块未安装或者安装不到位,钢筋骨架尺寸计算错误,钢筋骨架安装加固不到位,混凝土浇筑过程中钢筋产生移位。防水板焊接固定不牢也可导致钢筋保护层不够。 预防措施:加密钢筋保护层垫块,垫块多采用水泥垫块,强度一定要够,钢筋骨架尺寸计算准确,安装一定要牢固,混凝土浇筑过程中注意观察,避免出现振捣时碰到钢筋; 整治方案:对于钢筋保护层轻微不足的(轻微露筋或者混凝土表面出现钢筋印迹的),可采用在表面涂刷硅烷浸渍,增强表面混凝土,或者涂刷水泥基渗透结晶型材料(耐久性混凝土修补材料);对于混凝土表面局部露筋严重的,可采用钢筋复位的方法进行修补,严重不足的返工处理。 2)型号错误; 在隧道进行第三方无损检测后,发现二衬整板或者局部缺失钢筋,双层钢筋变单层钢筋的,钢筋间距过大的,钢筋型号错误(以小代大)的情况。 3)间距过大、缺失。 产生原因:围岩等级变化里程错误,有钢筋地段与无钢筋地段交接处容易产生错误;施工队偷料,报检有钢筋,检测无钢筋,报检过后合台车之前将钢筋拆除;项目部方案优化。 预防措施:一线技术人员必须掌握施工台账,及时与测量人员沟通,掌握好测量数据,避免出现错误;台车合模后报检,技术人员一定要对内部钢筋重新察看检查,留取影像资料,混凝土浇筑时必须在场。 整治措施:一是变更,在三捡报告出初步结果时,抓紧时间变更;二是做好沟通;三是找有资质的单位进行验算;四是返工处理。 十一、施工缝处理不规范 一般台车长度为9m、12m两种,每隔一个台车位就会产生一道施工缝。铁路静态验收时,工务段特别重视施工缝,几乎是每道缝检查三遍,左右边墙加拱顶,格外严格。施工缝主要问题有5类。 1)止水带外露产生原因:一是安装错误,一般止水带安装要求整环无搭接,现场往往使用裁断安装的方法进行安装,导致止水带失效。二是固定错误,传统做法是用L型钢筋,让止水带弯成直角,一端埋入混凝土内,一端紧贴端头模,拆模后,将紧贴端头模那一端扒开撑直,将止水带恢复成180度,打入后一板衬砌的混凝土内。这种方法看似简单易操作,实际上时行不通的,也是产生止水带偏位的主要原因。 2)预防措施:改变止水带安装方案,可采用定型钢模板做端头模,便于固定止水带在中间。 3)实施效果: 4)整治措施: 将偏位的止水带割除,混凝土打磨平顺,切记修补。 5)废边、掉块,出现月牙形闭环裂纹 闭环裂纹 6)现场整治照片: 将施工缝切成2*2cm“V”型边,废边、掉块部位凿除,打磨平顺,不予修补;月牙形裂纹纵向宽度小于等于15厘米,存在掉块风险的,须凿除处理,与二衬结合部位打磨平顺。 7)混凝土松散、不密实 产生原因:端头模封堵不到位致混凝土漏浆;混凝土施工时漏振。 预防措施:模板封堵严实,加强振捣。 整治措施:面积范围较小的将松散混凝土打磨清除,范围大的将混凝土凿除重新浇筑。 8)错台 产生原因:一是台车变形,二是台车加固不到位,三是填窗孔封堵不严实。 危害:错台导致,隧道断面产生突变,高速列车在运行时,气流运行轨迹形成突变,严重时会产生车体晃动,甚至列车脱轨。 预防措施:及时修正二衬台车,避免出现板间错台,二是封堵好填窗孔。 十二、隧道敲击排查 1)隧道拱部敲击排查:敲击排查是以锤(棒)击在混凝土表面进行敲击,以声音判断混凝土是否存在质量缺陷,一般能够发现40cm以内的混凝土质量缺陷。敲击即检查混凝土有无空响,空响即敲击时空谷、空腔的回声。 敲击工具一(破尖锤) 敲击工具二(钢管带钝头与尖头) 2)隧道空响、空洞: 1、混凝土松散、不密实:产生原因是混凝土振捣不到位、漏浆,混凝土等待间隔时间长,两次混凝土连接处产生缝隙,端头模与填窗处未封赌形成空鼓。预防措施有加强混凝土浇筑过程中振捣控制,缩短混凝土等待间隔时间,加强模板安装。整治措施有一是对松散不密实部位进行注浆,注浆选用环氧树脂或者超细水泥浆;二是凿除松散体,重新浇筑混凝土或者使用环氧砂浆进行修补。 2、混凝土内杂物:产生原因是混凝土内包含土工布、方木、钢板等影响混凝土连接的杂物,形成混凝土夹层产生空响。预防措施有加强模内洁净度,清除模板内的杂物。整治措施为出现空响时先钻眼调查清楚杂物是何物,距离二衬表面距离、尺寸,影响程度,根据调查情况进行处理,如在表面,清理掉杂物,不予修补即可。 3、混凝土脱空(三类): 3)混凝土脱空危害:混凝土脱空后,往往厚度不足,有的甚至只有几公分厚,混凝土容易开裂,高速火车通过后,形成负压造成掉块,影响电器设备及行车安全。接触网吊柱部位如果存在混凝土脱空,混凝土厚度不够时,危险极大,在风压的推动下,极可能坠落。 4)混凝土脱空预防措施:一是加强混凝土浇筑过程控制,严格控制混凝土生产质量;二是优化混凝土二衬台车设计,增加冲顶孔。一般二衬台车长度为9m、12m,9m台车建议开孔3到4个孔,12m台车多增加一个孔,开孔宜为4到5个孔;冲顶时最好先从既有二衬端开始,这样可以避免压气形成气囊。在端头模端设置一个检查孔,冲顶时派专人观察冲顶情况,根据混凝土输送情况,决定是否逐孔冲顶还是跳孔冲顶,最后封堵检查孔,直至混凝土冲顶完成。三是检查混凝土浇筑过程中是否有杂物进入模内。 5)二衬混凝土脱空整治措施: 注浆:注浆材料选用纯水泥浆(高浓度牙膏状水泥浆)、水泥砂浆、高强灌浆料或者细石混凝土。 拆除重建:挂模施工。返工时,将厚度不足的混凝土凿除至设计要求的范围,重新植筋、打锚杆进行混凝土浇筑。 4、混凝土厚度不足 产生原因:隧道断面欠挖,达不到设计要求,初支侵限,造成混凝土厚度不足。测量数据错误,整个隧道断面偏位。 预防措施:衬砌施工前,对断面进行复测,严格控制超欠挖,加强光面爆破,减小欠挖。 整治措施:一般敲击出空响的,混凝土厚度很薄只有拆除重建。对混凝土面凿除至厚度,重新浇筑混凝土。参照混凝土脱空。 5、防水板外露、止水带外露 产生原因: 一是防水板本身质量问题; 二是焊接不牢靠; 三是防水板固定不牢靠,松弛度小,混凝土张力过大时,撕裂防水板,混凝土进入防水板背后,防水板夹入混凝土中间,形成夹层,导致空响。 四是混凝土施工过程中因混凝土挤压张力导致防水板绷紧脱落,混凝土无法冲顶,造成空洞。 五是初支侵限或者欠挖造成防水板距离混凝土表面过近。 防水板外露,多发现在拱腰边墙处,容易产生薄层且容易开裂,产生掉块。 止水带外露也是形成空响的一部分,前面已介绍过。 预防措施:选用合格的防水板材料,焊缝焊接牢固。防水板制作成定尺模式,避免出现纵向接缝。铺设时留取足够的松弛度,挂点尽量密集,挂点必须使用射钉加热熔垫片的形式。 整治措施:根据现场情况制定整治方案,理论上防水板侵入混凝土内,对混凝土形成切割,破坏受力结构,一般要求返工处理(参照混凝土脱空处理方案)。衬砌最小结构层为30cm,如果防水板距离表面大于30cm,一般不用处理,但需要设计给出明确方案。

整治措施:以打磨为主,切记修补。板间错台打磨顺接平顺,二衬断面无突变即可。