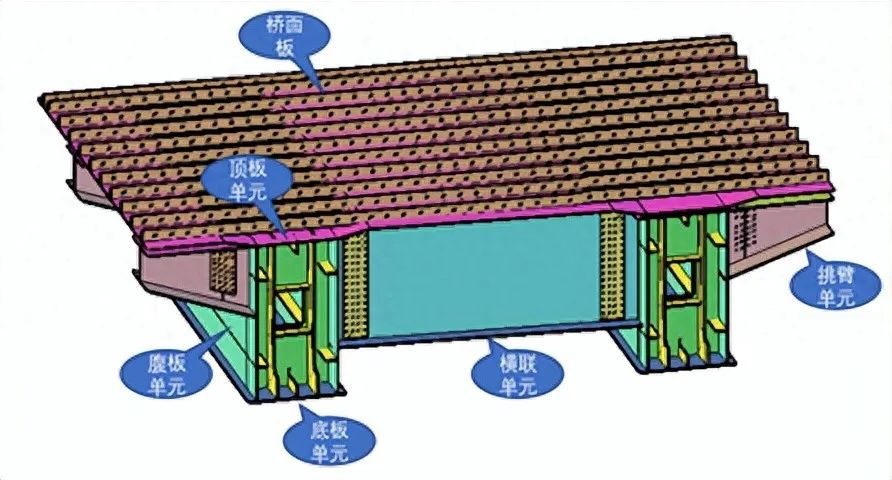

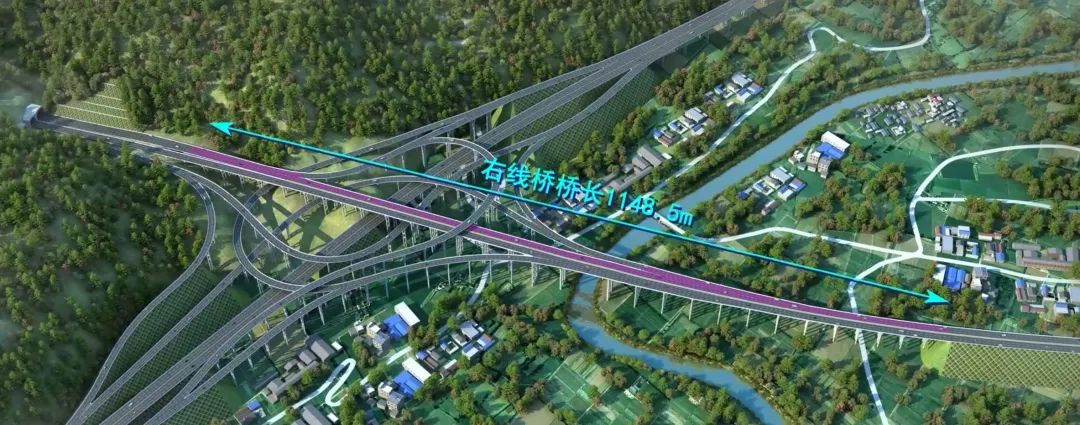

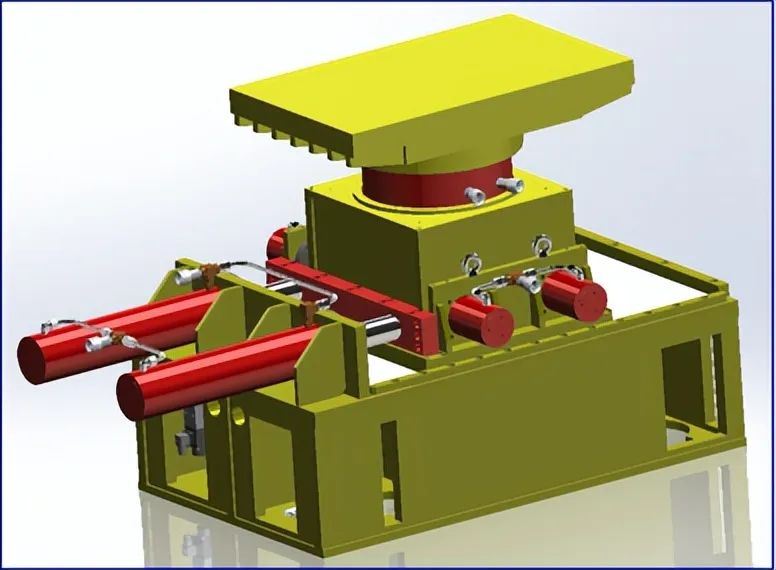

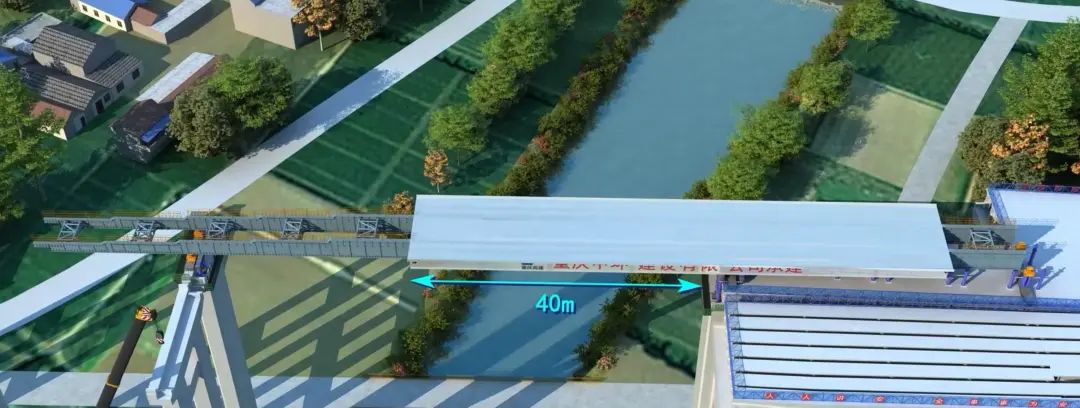

一、工程概况 本项目普里河特大桥右线桥桥长1148.5m,桥宽12.5~24.3m;左线桥桥长1262m,桥宽12.5~23.99m。左右线第5联上部结构均为70m的简支钢-混组合梁。钢主梁采用窄幅钢箱+SC组合桥面板结构形式,充分彰显“化整为零,集零为整”的装配式设计理念,能够更好的适应山区公路桥梁建设条件。 普里河特大桥右幅横桥向分为2个单室钢-混凝土组合箱梁结构,横向采用横联连接;纵向分为7节段,最长12m,最大节段约34t,能够更好的适应山区运输条件的局限性。 钢箱梁示意图 采用步履式多点柔性顶推施工工艺,顶推最大跨径70米,最大高度超过 50米,顶推最长距离130 米,纵坡为2.6%,从小桩号往大桩号方向顶推,大跨径高墩无支架顶推工艺。 普里河特大桥 二、主要技术难点及应对措施 1、因在既有混凝土桥面顶推,受现场施工作业场地影响,需要合理组织施工,采用倒退式的拼装工艺,确保桥梁线形。 2、钢梁纵坡为2.6%,由低墩往高墩顶推,为降低高墩落梁高度,调整钢梁拼装线形,使高墩落梁高度从4.9米降至2.3米。 3、落梁就位时,采用L型落梁架+步履顶结合方式,能够减少高位落梁的间距高度、方便设备拆除和人工操作和增加落梁接触点位增加安全系数等优势,保证平稳落梁。 4、在顶推过程中最大悬臂工况下,经计算导梁最大挠度1.4米,为确保导梁在顶推过程中自然越过墩顶承载梁,导梁设置变截面等高,从3米变化到0.6米。 BIM模型图 三、步履式顶推的优势: 1、复杂线形处理 通过液压系统实现多自由度调节(垂直升降、水平平移、旋转),精准控制桥梁姿态,轻松应对曲线桥、坡道桥、异形结构的顶推安装。 2、毫米级精度,保障工程质量 智能闭环控制,集成激光测距、倾角传感器和应力监测模块,实时反馈桥梁位置、姿态和受力数据,误差自动修正(精度可达±1mm),避免传统顶推的累积偏差。 3、动态纠偏能力 在顶推过程中自动调整各支点压力和位移,确保长距离顶推(如500米以上)后仍能精确对位,减少后期调校工作量。 4、施工效率与成本优化 连续作业,缩短工期顶升、顶推、纠偏工序一体化完成,无需反复拆装设备。 5、减少临时结构 省去大量临时墩和地基处理费用,降低材料成本,尤其对大跨径超高墩顶推项目较为明显。 6、安全性与稳定性突出 (1)多点同步顶推 多点同步顶推,对墩身或者支架无水平力,没有倾覆风险。 (2)主动平衡保护 液压系统实时调节各支点压力,即使部分支点沉降,其余支点仍能自动分担荷载。 步履式顶推设备 四、施工步骤 步骤一: 1)场地准备 完成桥面铺装层,养护至设计强度,方可通行; 对永久墩支座垫石进行标高复测,并安装球形支座。 2)胎架拼装 现场二次拼装胎架采用垫墩支撑的结构形式,先于场地内搭设垫墩,钢箱梁运输车到达后直接钢箱梁吊装至垫墩上方进行二次拼装。垫墩主体结构为φ426×10钢管,上、下方设置16×546×546封板,上封板放置调节牙板用于调整整体标高,并对牙板标高进行测量,设置预拱度为3.3cm(设计值)+施工预拱0.5cm。封板与钢管连接侧设置10×60×120的加劲脚板,封板四周开设螺栓孔,使用地脚螺栓使垫墩与基础块、桥面连接牢固。垫墩之间采用14b槽钢横向连接。 胎架 3)顶推设备安装 右幅共计10台400t顶推设备。临时支架钢管立柱采用Φ426×10钢管柱组合而成,顶推设备放置于垫墩之上,垫墩下方设置分配梁,分配梁由HM588*300*12*20型钢拼装而成放置于混凝土基础上,型钢两侧每500mm设置钢板加强劲板,增强分配梁稳定性能。垫墩与分配梁采用焊接固定。 顶推设备安装 步骤二: 第一轮吊装50米前导梁,前导梁分五段纵向拼装,每段长10m,采用100t汽车吊进行分段吊装; 导梁吊装 第二轮吊装70米钢箱梁,钢箱梁分七段纵向拼装,右线每段长9.295m、8.970m、10.645m、12.020m、10.645m、8.970m、9.295m,采用130t汽车吊进行分段吊装。 箱梁吊装 第三轮吊装10米后导梁,导梁与钢主梁采用全熔透焊接,钢主梁采用高强扭剪螺栓连接。 安装完成 步骤三: 1、前顶80.0m(累计80.0m),此时前导梁最大前悬50米,钢箱梁前悬20米;导梁来到14#墩柱上方,14#墩柱下方布置一台200t汽车吊,用于安装14#墩柱落梁支架,吊运设备,安装操作平台,拆除导梁。 2、顶推过程中保证梁轴线与理论轴线偏差50mm范围内,每5个行程观测纠偏一次; 3、上墩时注意两肢导梁同时顶起。 4)实时监测钢梁及导梁的结构受力; 步骤四: 1、前顶20.0m(累计100.0m),此时导梁前悬20米,钢箱梁前出40米; 2、顶推过程中保证梁轴线与理论轴线偏差50mm范围内,每5个行程观测纠偏一次; 3、上墩时注意两肢导梁同时顶起。 钢箱梁前出40米 步骤五: 1、前顶20.0m(累计120.0m),此时导梁前悬40米,钢箱梁前出60米; 2、拆除20米前导梁。 导梁拆除 步骤六: 1、前顶10.0m(累计130.0m),钢箱梁上墩,导梁前悬30米; 2、导梁拆除20米。 钢箱梁上墩 步骤七: 在钢箱梁两端安装落梁架,安装手拉葫芦,焊接肋板及稳固措施;安装完毕后拆除前后导梁,准备落梁。 落梁设备:采用300t落梁千斤顶同步下降,速度≤5mm/min; 整体同步落梁施工方法:临时支撑安装完毕后,外侧落梁支撑千斤顶回油,临时支撑支撑梁体重量,墩上操作人员根据梁体下落高度将落梁支撑上层垫块更换成不同厚度组合钢垫板;然后千斤顶加压将梁体顶升,使梁体脱离临时支撑,墩上操作人员拆除临时支撑上层垫块更换成不同厚度组合钢垫板,最后将落梁千斤顶回油,使梁体回落至临时支撑上,一个落梁循环结束。 步骤八: 千斤顶顶升,将支架脱空处垫块抽掉。 步骤九: 千斤顶回落,将设备托空处垫块抽掉,利用手拉葫芦调整设备位置。 步骤十: 重复落梁步骤,直至回落至永久支墩,钢箱梁安装完成。 步骤十一: 落梁完成,拆除设备、手拉葫芦及临时支撑。 钢箱梁顶推施工进行全过程质量管控,确保进场材料、设备满足设计规范要求;确保钢箱梁节段拼装精度符合设计要求;确保外露钢构件防腐涂装符合设计要求。 落梁支架 五、技术创新 1. 曲线顶推技术 通过"动态比例速度控制法"实现平曲线精准拟合,最大平面偏差控制在30mm内。 2. 智能监控系统 集成BIM+物联网技术,实时显示顶推姿态、应力应变、设备状态等12项关键参数,确保施工安全与精度。 3. 模块化临时支架设计 临时支架采用标准化钢管柱+调节牙板结构,快速适应桥面纵横坡变化,拼装效率提升30%。