一、制冷系统四大件

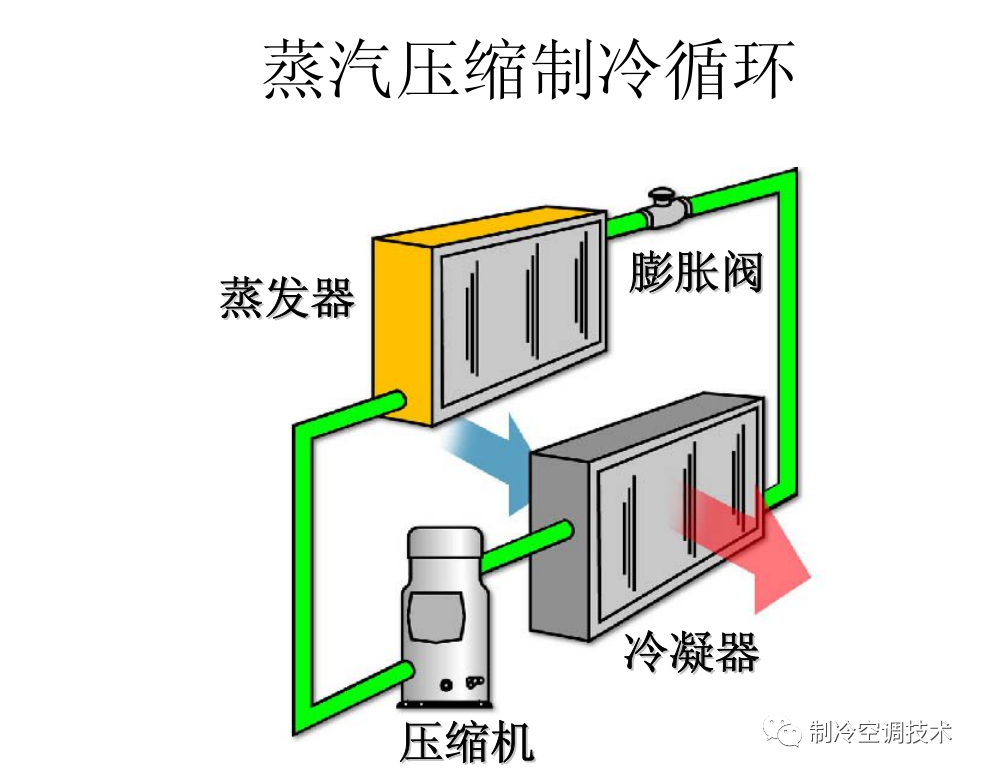

制冷四大件:压缩机、冷凝器、蒸发器、膨胀阀。制冷辅助设备:四通阀、复式阀、单向阀、电磁阀、输出压力调节阀、压力开关、压力控制器、储液器、汽液分离器、油分离器、集油器、自动开关、干燥过滤器、温度控制器和电气控制箱等部件组成。

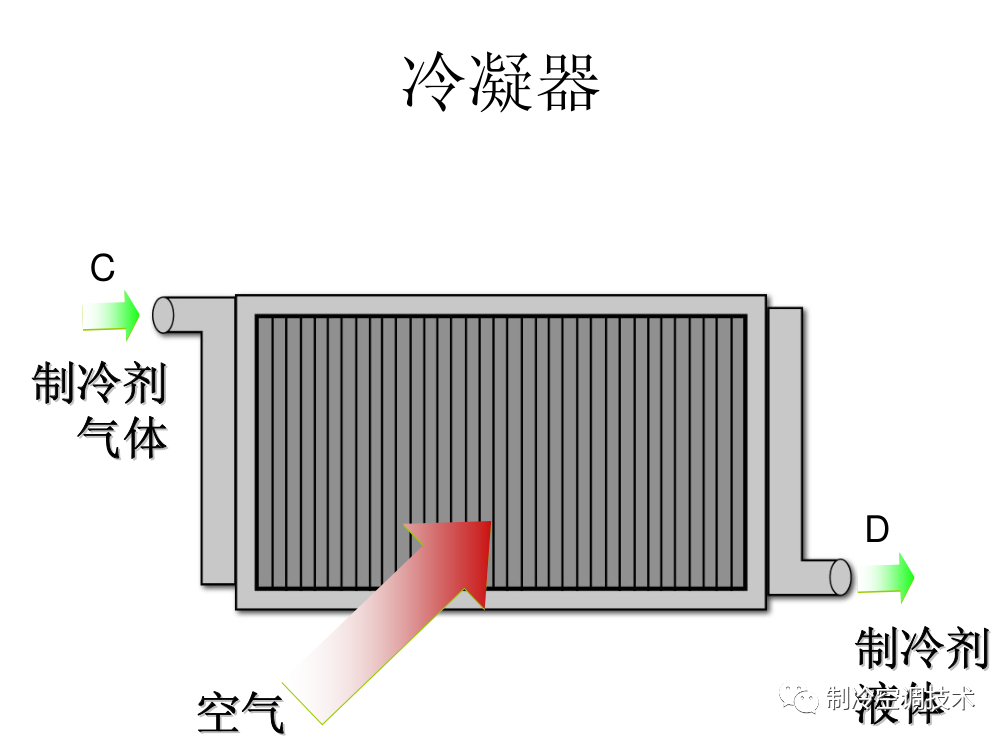

1、制冷压缩机 压缩机作用:是用来压缩和输送制冷剂的设备。 分类:容积型和速度型 容积型:是活塞式、螺杆式、滚动转子式 速度型:目前常用的是离心式压缩机 容积型:“开启式、半封闭式、全封闭、旋转式、涡旋式、螺杆式。 2、 冷凝器 冷凝器作用:输出热量并使制冷剂得到冷凝。 冷凝器分类:水冷壳管式(立式和卧式),空冷式(空气受迫运动和空气自由运动 )蒸发式 。

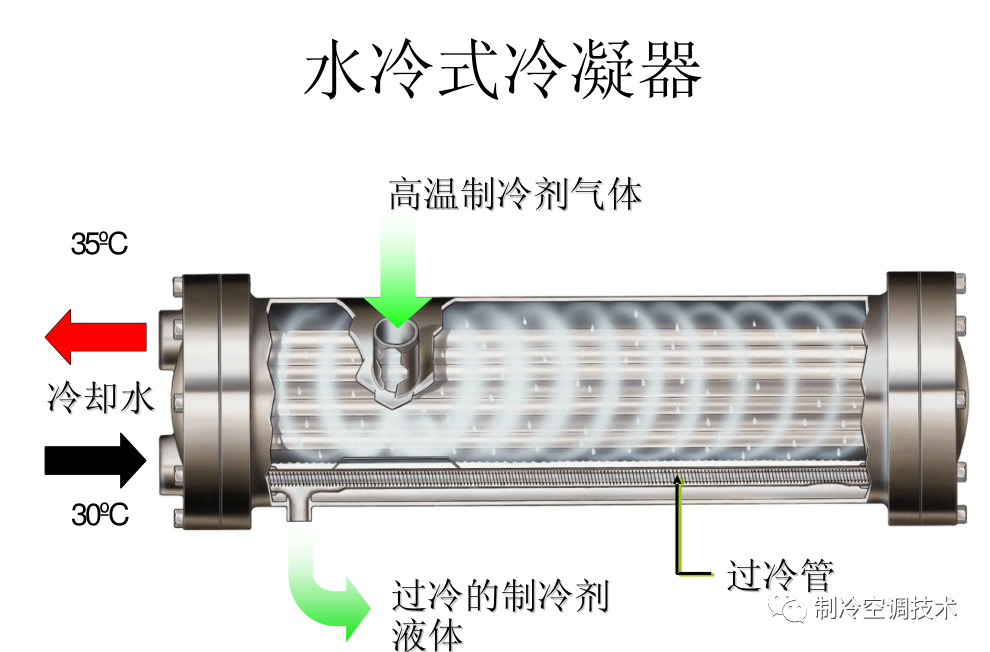

水冷壳管式的特点 :

1、管内水速比较高一般1.8~3.0m/s,因而传热系数高。

2、冷却水温升较大一般在4~6度左右。

3、结构紧凑,操作维修较方便。

4、因冷却水阻力大清洗水垢比较困难。

空冷式冷凝器特点:空气受迫运动的一般用于制冷量小于60kw的中小型制冷系统机组中。空气受迫运动的冷凝器一般迎面风速约2.5~3.5m/s,传热系数约25~50w/(m2.k),平均传热温差约10~15度,冷凝温度比环境温度高约为15度左右,空气进口温差约8~10度。

冷凝器的维护和保养 :水冷冷凝器所用的冷却水中含有各种杂质,时间长了会沉淀在冷凝铜管中,也就是人们所说水垢。水垢积得太多,冷凝效果较差,系统中的排气压力增大,排气温度升高直接响制冷效果,为此必须定期保养清除水垢,一般一年清洗一次。

清洗方法有三种:

1、用清洗刷来回拖拉清洗冷凝铜管。

2、用特制的刮刀滚刮清洗,这种方法一般不采用清洗冷凝铜管。

3、用化学方式清洗冷凝铜管。

化学方式清洗冷凝铜管药水的配方 :10%盐酸水溶液500kg加入缓蚀剂250kg(比例为1kg盐酸水溶液加0.5g缓蚀剂),缓蚀剂可用六次甲基四胺(又称乌洛托品),清洗时直接把酸泵与冷凝器接通,酸泵循环时间约25~30小时,最后用1%的NaOH溶液或5%Na2CO3清洗循环15min,中和残留在冷凝器中的酸液,也可用专用除垢剂循环40~60min即可。

风冷冷凝器的清洗方法 :用高压的空气进行吹扫,吹除冷凝器翅片上的积垢或用专用清洗剂清洗。

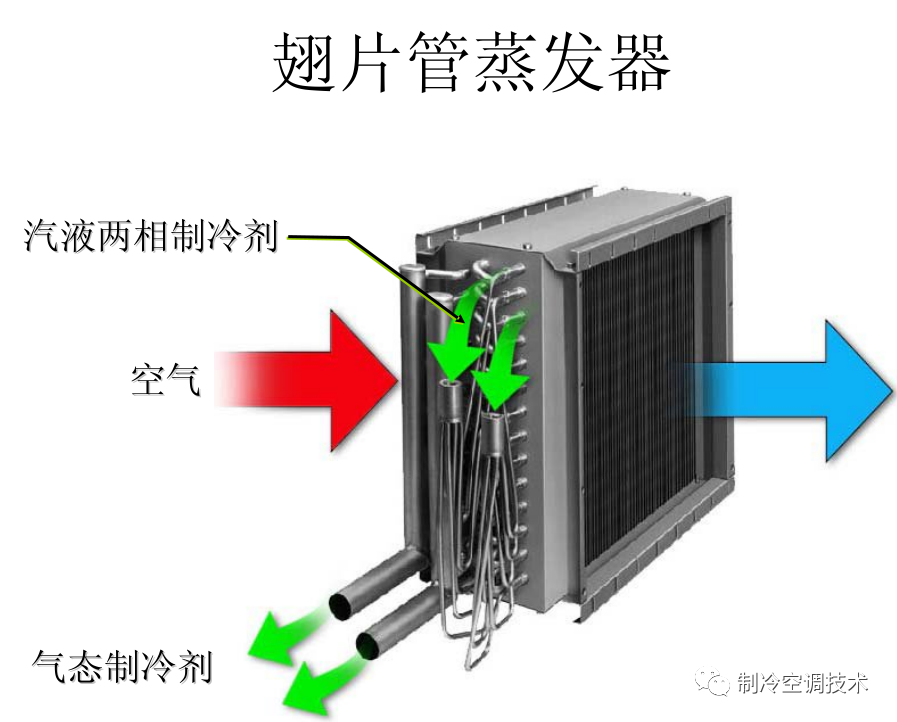

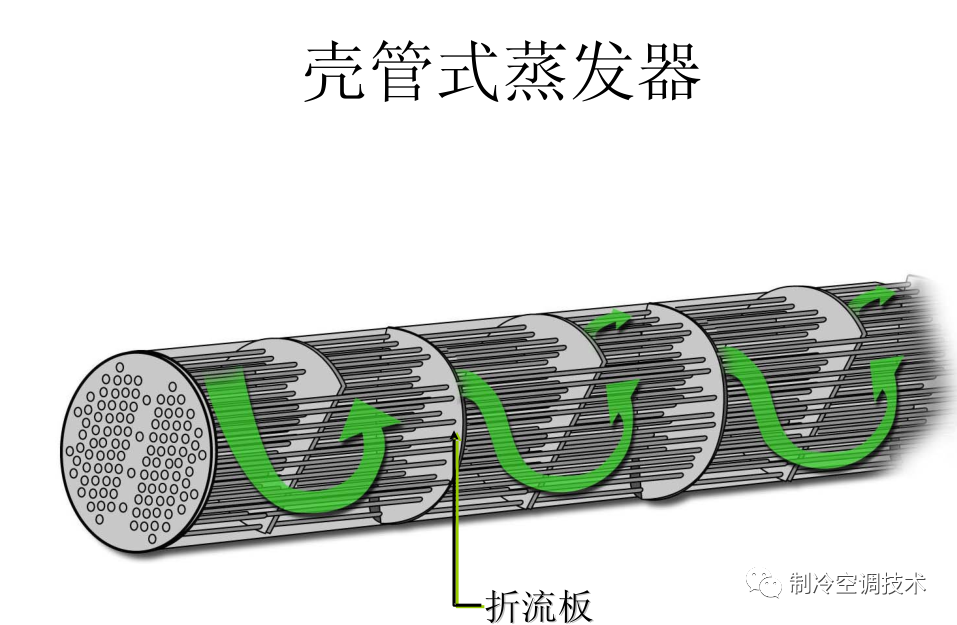

3、 蒸发器 蒸发器的作用:依靠制冷剂液体的蒸汽来吸收被冷却介质热量的换热设备 。 蒸发器分类 :根据被冷却介质的不同,可分为冷却液体类和冷却空气类、冷却液体类又分为壳管卧式蒸发器(干式蒸发器)、螺旋管式蒸发器、

壳管卧式蒸发器特点:干式蒸发器与壳管式冷凝器相似,所不同的是制冷剂在管内蒸发,冷冻水在管外流动,干式蒸发器的制冷剂在管内质量流速一般在180~200kg/㎡.s,流程数为4~6。

冷却空气类蒸发器特点:常用的是表冷式蒸发器(表冷器)和排管式蒸发器,表面式蒸发器又称直接蒸发式空气冷却器,一般安装在组装式空调机上和分体式空调机上,作为空调用时翅片间距约2mm~4.5mm之间,内有分液器(分液头)把铜管全部联结成一个整体,安装时分液头垂直安装,这样能保证制冷剂分布均匀。

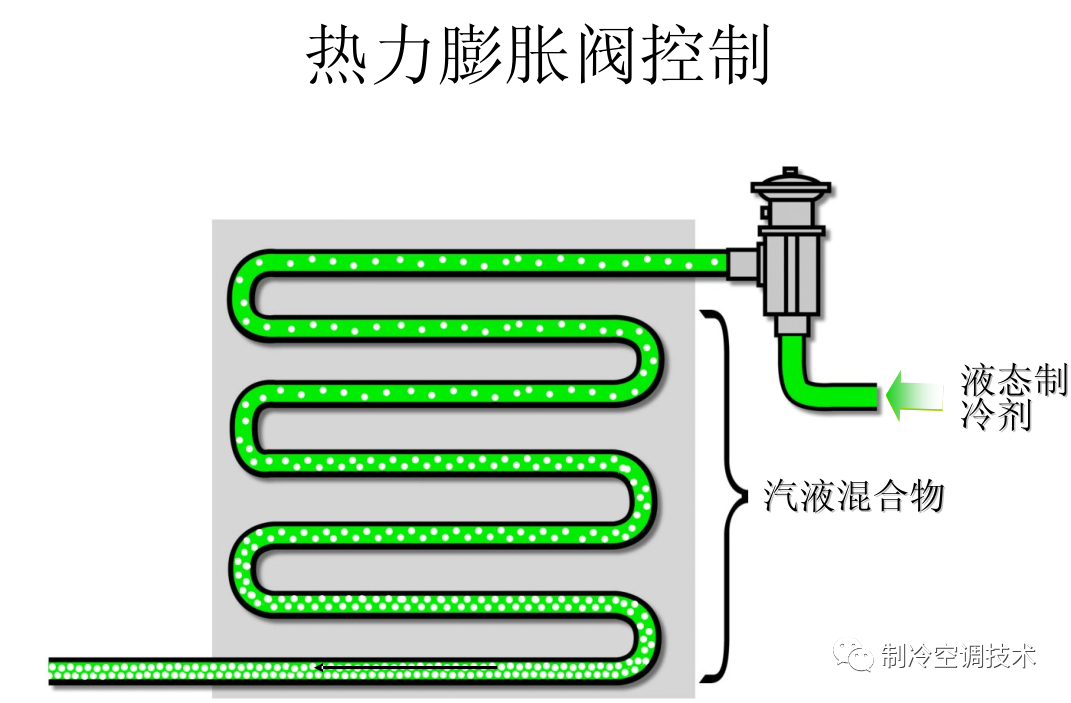

4、 膨胀阀

膨胀阀的作用:是用来调节制冷剂流量,它既是控制流量的调节阀又是制冷装置中的节流阀。是随蒸发器压力和出口的过热度变化而动作。

膨胀阀的组成:感温包、毛细管、膜片、定压弹簧、节流针及调节螺丝 。膨胀阀的分类根据其膜片下的压力引出点不同,分内平衡式与外平衡式 。

膨胀阀区别:内平衡式、蒸发压力从阀体的内部引出,外平衡式、平衡压力从蒸发器出口处引出。因此对于阻力损失大的(冷量较大)蒸发器均选用外平衡式膨胀阀。

膨胀阀的三个作用:

-

节流、降压;

-

控制流量;

-

控制过热度。

5、 润滑油

润换油的作用:

1、降低压缩机的摩擦功摩擦热和零件的磨损。

2、带走摩擦热量使摩擦零件的温度保持在允许范围内。

3、使轴封摩擦面等密封部分充满滑油以阻挡制冷剂泄漏。

4、带走金属摩擦表面的磨屑。

5、利用油压作为控制卸载机构的动力。

注意:各种型号的润滑油运动粘度、凝点、浊点不同,所以不同型号的润不能混用。压缩机上一般都标有冷冻机油的牌号与充灌量。

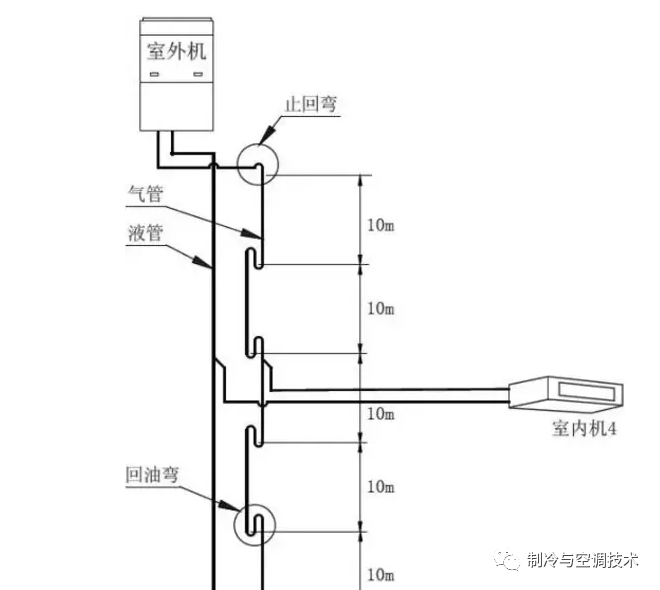

6、 吸气管、排气管 吸气管、排气管连接的特殊要求 :排气管的焊接从压缩机排气阀至冷凝器(或油分离器)的管段应有1%的坡度向冷凝器(或油分离器)。

回气管:连接要防止在开压缩机时有湿蒸气进入气缸,同时要考虑到润滑油从蒸发器顺利流向压缩机。安装时从蒸发器到压缩机的吸气管要有0.5%~1%的坡度坡向压缩机。

蒸发器:布置在压缩机上方时,应在蒸发器上侧设置倒“U”形管,以防止开机时液体进入压缩机而引起液击。

7、 查漏

制冷系统应是一个密封清洁的系统,在对系统完成吹除清洁处理后应对系统进行检漏。检漏的方法有压力检漏、真空检漏、电子检漏三种方法。

压力检漏:压力检漏就是在制冷系统中充入压缩空气(干燥)或氮气,用肥皂水进行检漏。将肥皂水用棉纱布涂于被检部位并进行仔细观察,若有气泡出现表明该处有泄漏。

真空试漏:对于全封闭式制冷系统中,采用真空泵做真空试漏。在压缩机的工艺管上或回气管上接上带低压表的三通修理阀,三通修理阀接头用耐压胶管与真空泵相连,抽真空完成后,放置12h,观察真空表上的压力有无升高,若升高说明系统有泄漏,需要采取充制冷剂试漏的方法检查微漏 。

电子检漏仪:具有很高的灵敏度,有的灵敏度可达5g/a(年泄漏量5g)以下,因此检漏时要求周围的空气比较清新。灵敏度可以调整的检漏仪在轻度污染环境中使用,可选择适当的档次进行检漏。检漏时首先打开电源开关,使探头与被检部保持3~5mm的距离,移动速度不大于50mm/s。当有泄漏时,检漏仪会发出蜂鸣报警。

8、 机组调试的准备工作

调试前的准备工作

1、系统气密性试验;

2、系统真空试验;

3、系统中制冷剂的充灌;

以上几项工作做符合要求后进行调试,开机前的准备工作 :

1、阅读使用说明书,做好耐压试验和绝缘电阻的测试;

2、检查冷却器、蒸发器进出水管及供电电源并确认无误,应符合在380v±10%围内342v~418v;

3、检查相位是否正确;检查接线端子是否紧固;

4、检查冷凝器上的冷却水阀是否已打开,检查冷却水量(风量)是否符合要求;

5、点动水泵(风机)观察水泵(风机)转向是否正确,试运行水泵观察水压是否稳定。

6、检查压缩机油位是否在压缩机油视油镜是否正常;

7、合上主电源开关、关闭机组内压缩机电源开关,开启控制电路开关,模拟启动试验,检查各保护是否正常动作。第一次开机前,加热时间不少于12h,以便排除冷冻油中的制冷剂,避免开机瞬间的液击或其它故障。

9、 正常的运行参数参考 制冷装置运行的主要参数均有蒸发温度、蒸发压力、冷凝温度、冷凝压力、压缩机的吸、排气压力、温度、剂冷剂液体的过冷度、制冷剂气体的过热度等,这些参数在制冷装置运行过程中不是固定不变而是随着外界条件的变化而变化,所以在调试过程中必须根据外界条件和装置的特点把各个运行参数调整到合理的范围内。

蒸发温度T0和蒸发压力P0 :制冷装置运行时蒸发温度T0是根据被冷介质温度的要求及其它工作特点来确定的,蒸发温度T0和蒸发压力P0并不是固定不变而是随着工作条件的变化而产生相应的变化,从制冷装置的工作原理可知:在冷凝压力Pk不变的情况下,装置的制冷量随着蒸发温度的下降而减小、而单位冷量的耗功却随着蒸发温度的下低反而增大。

调试时对直蒸发式冷库来说:空气为自然对流时,蒸发温度比要求的冷库低10—15℃为宜,空气为强制循环时蒸发温度比冷库低5—15℃为宜。对冷却液体蒸发器来说;蒸发温度比被冷却液体的平均温度低4—6度为宜。

蒸发温度T0是蒸发器内制冷剂在一定压力下气化时饱和温度下的压力为蒸发压力。冷凝温度Tk是制冷剂气体在冷凝器中冷凝时的温度对应于冷凝温度TK下的饱和压力就是冷凝压力Pk。冷凝温度的大小取决于冷却水(或空气)的温度。

冷凝温度Tk与冷却水进出水温度TW的关系如下:

Tk=Tw+△T1+△T2

Tw是冷却水进出水温度

△T1是冷却水在冷凝器中的温升值(进出水温差一般△T1=2~4度)

△T2是冷凝温度与冷却水出口水温之差,一般情况下冷凝温度比冷却水出水温度高5~9度。当用空气冷却时冷凝温度比空气温度高8~12度。

冷凝温度如果过高排气压力和排气温度就过高。一般情况下冷凝温度不宜超过40度左右(R22);[本文来源于公众号:制冷与空调技术]冷凝温度升高不仅使装置的制量下降而且耗功增大,当Tk增加1℃时制冷量就减少1~2%,耗功增加1~1.5%,单位耗电量增加2~2.5%。

来源:制冷与空调技术