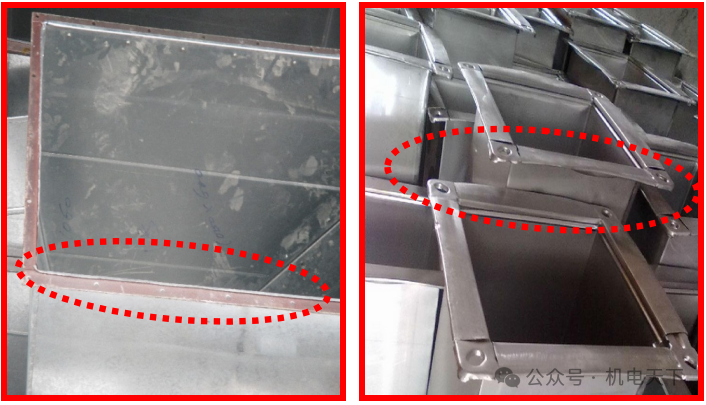

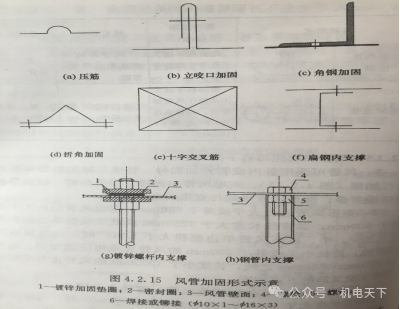

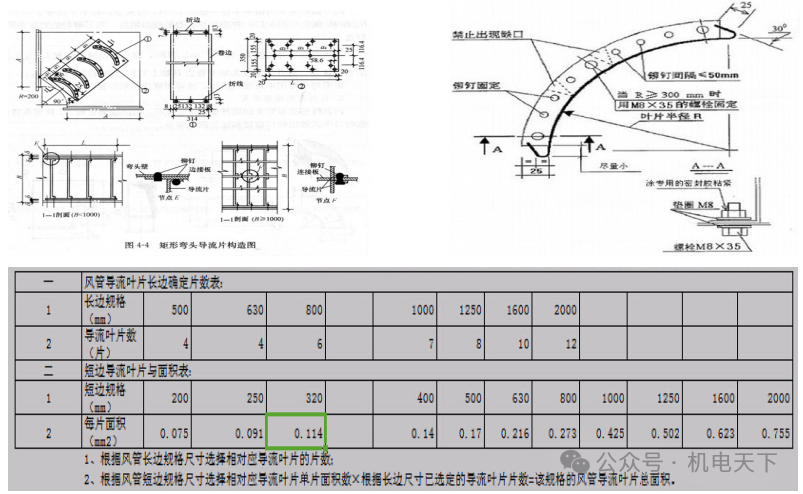

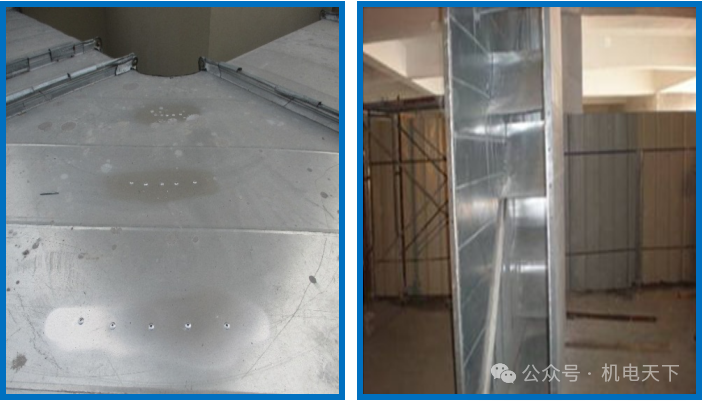

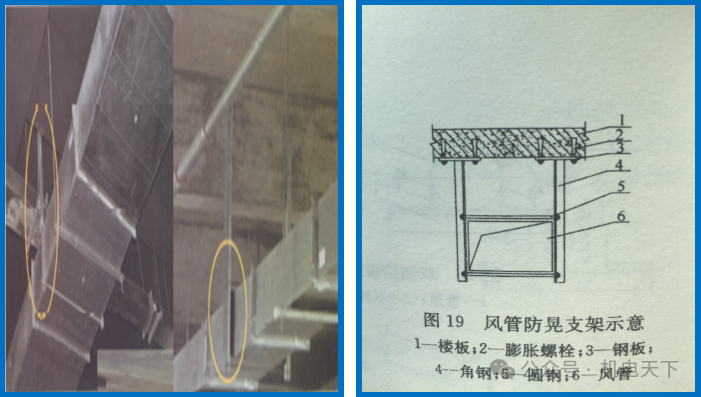

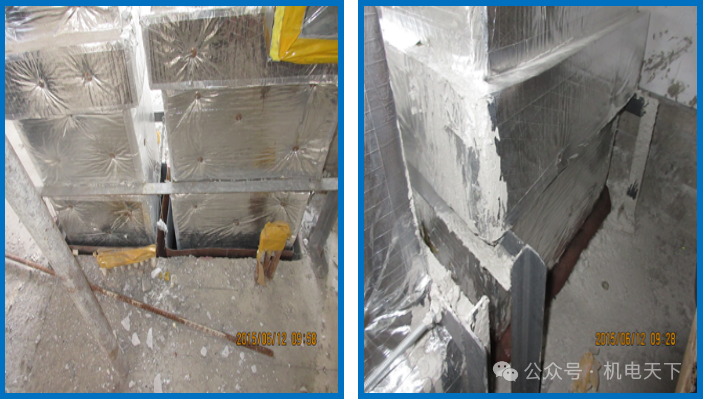

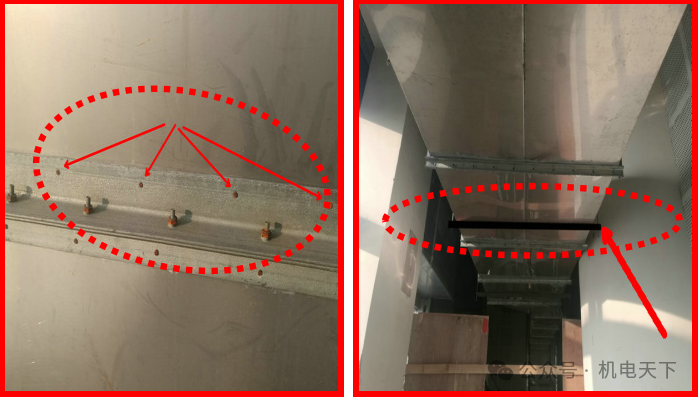

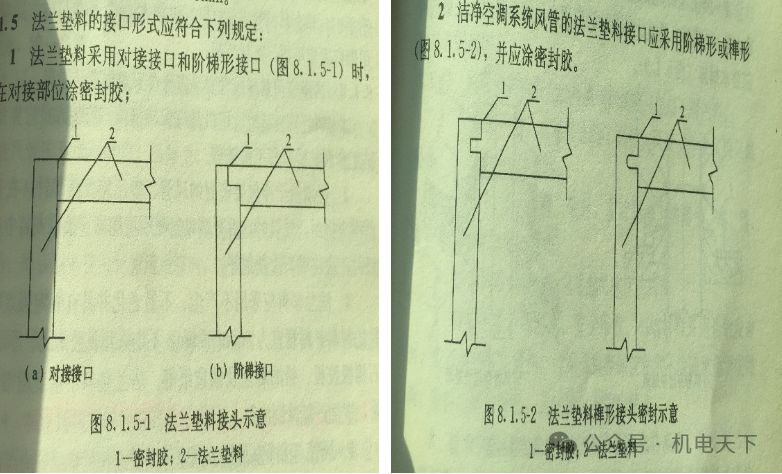

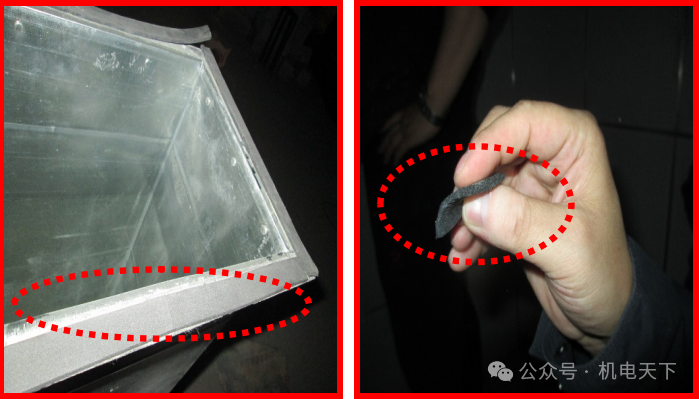

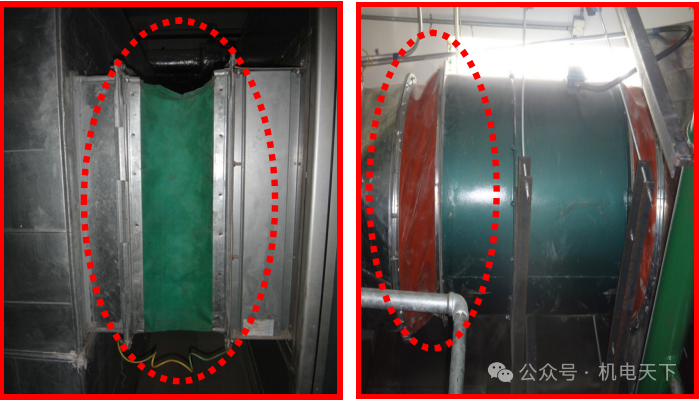

风管制作— —拼接、翻边 说明 1.对于镀锌钢板:板厚≤1.2mm时,采用咬口连接;1.2mm板厚≤1.5mm时,采用咬口连接或铆接,板厚大于1.5mm时,焊接;对于不锈钢板:板厚≤1.0mm,采用咬口连接,板厚大于1.0mm,采用氩弧焊或电焊。 2.风管板材拼接的咬口缝应错开,不应有十字型拼接缝。 3.风管表面应平整,无明显扭曲与翘角,凹凸不大于10mm; 4.风管边长≤300mm时,边长的允许偏差为2mm;风管边长300mm时,边长的允许偏差为3mm。 5.管口平面度的允许偏差为2mm,矩形风管两条对角线长度之差不应大于3mm。 6.板厚≤1.2mm的风管与角钢法兰连接时,翻边量均匀,宽度一致,翻边宽度不小于6mm,不大于9mm;板厚大于1.2mm时,采用间接焊或连续焊,间接焊的间距不应大于50mm;不锈钢风管应采用不锈钢铆钉。 7.法兰内外部应完整均匀的打胶,避免漏风。 8.风管露天堆放时,应采取防雨措施,叠放高度不宜大于2m。 质量控制关键点及说明 1.风管翻边长度明显不够;2.共板法兰端面弯曲变形、不平整 1.翻边量均匀,宽度一致,翻边宽度满足规范要求 2.共板法兰制作标准 风管制作— —加固 节点构造原理图 1.矩形风管边长大于630mm、保温风管边长大于800mm,且管段长度大于1250mm或低压风管单边面积大于1.2㎡、中、高压风管大于1.0㎡,均应采取加固措施,边长小于或等于800mm的风管宜采用压筋加固,边长在400mm-630mm之间,长度小于1000mm的风管可采用压制十字交叉筋的方式加固。 2.直缝圆形风管的直径大于800mm、管段长度大于1250mm或总表面积大于4㎡时,均应采取加固措施。 3.中压和高压系统风管的管段,其长度大于1250mm时,应采用加固框的形式加固;高压系统风管的单咬口缝应有防止咬口缝胀裂的加固措施。 4.风管加固应排列整齐,间隔应均匀对称,与风管的连接应牢固,铆接间距不应大于220mm;风管压筋加固间距不应大于300mm,靠近法兰端面的压筋与法兰间距不应大于200mm。 5.风管采用镀锌螺杆内支撑时,镀锌加固垫圈应置于管壁的内外两侧,正压时密封圈置于风管外侧,负压时密封圈置于风管内侧,采用钢管内支撑时,钢管两端设置内螺母。 未采取加固措施导致风管变形 1.楞筋加固 2.内侧安装加固筋 风管制作— —导流 说明 1.边长大于或等于500mm,且内弧半径与弯头端口边长比小于或等于0.25时,应设置导流叶片,导流叶片应采用单片式、月牙式两种类型。 2.导流叶片内弧应与弯管同心,导流叶片应与风管内弧等弦长。 3.导流叶片间距L可采用等距或渐变设置方式,最小叶片间距不宜小于200mm,导流叶片的数量可采用平面边长除以500的倍数来确定,最多不宜超过4片。 4.导流叶片应与风管固定牢固,固定方式可采用螺栓或铆钉(高温风管应采用铁质击芯铆钉)。 质量控制关键点及说明 风管弯头未按规范设置导流片 风管弯头按规范设置导流片 风管系统— —支架、套管、封堵 说明 1.风管安装支吊架材料规格及间距要求符合左侧规范要求。 2.风管横担穿吊杆的孔洞必须采用机械开孔,不得采用气割开孔。 3.风管支架应做好防腐处理,明装部分必须刷面漆(底漆一道,面漆一道)。 4.金属矩形风管水平安装时,当风管边长≤400mm,支架最大间距为4m,当风管边长大于400mm,支架最大间距为3m。 5.金属风管垂直安装时,支架间距不应大于4m,单根直管至少应有2处固定点。 6.支吊架距风管末端不应大于1m,距水平弯头的起弯点间距不应大于0.5m,设在支管上的支吊架距干管不应大于1.2m,支管的重量不得由主管来承受,必须自行设置支、吊架。 7.支吊架不应设置在风口、检查口、阀门以及自控机构的操作部位,且距风口不应小于200mm。 8.消声弯头或边长大于1.25m的弯头、三通等应设置独立的支吊架。 9.水平悬吊风管长度大于20m时,应设置至少1个防晃支架,每个系统不少于1个。 10.共板法兰应安装固定夹,且卡子的间距应控制在150mm以内。 11.保温风管与支吊架间应加隔热垫木,垫木保温应单独下料,防止冷桥,垫木用自攻螺丝与支架固定。 12.风管内严禁穿越或敷设各种管线。 13.风管穿过需要密闭的防火、防爆的楼板或墙体时,应设壁厚不小于1.6mm的钢制预埋管或防护套管。与防护套管之间应采用不燃且无害的柔性材料封堵。 质量控制关键点及说明 未置防止摆动的固定吊架 水平悬吊风管长度大于20m时,设置防止摆动的固定吊架 共板法兰无卡簧夹,卡簧夹间距应在150mm以内 共板法兰风管按照间距150mm安装卡簧夹 保温风管与支架之间未设置绝热木托,易产生冷桥 保温风管与支架之间设置绝热木托,防止冷桥 风管穿楼板未按工序进行加套管,后期无法进行防火封堵 风管套管埋置正确且用不燃材料防火泥封堵 风管系统——不锈钢风管 说明 1.不锈钢板法兰采用碳素钢时,应做镀锌防腐处理;铆钉应采用与风管材质相同或不产生电化学腐蚀的材料。 2.不锈钢板与碳素钢支架的接触处,应有隔绝或防腐绝缘措施。 质量控制关键点及说明 1.铁铆钉与风管不同材料,已发生化学反应生锈;2.碳素钢支架的接触处无隔绝或防腐绝缘措施 1.不锈钢铆钉与风管材质相同;2.碳素钢支架的接触处,应有隔绝或防腐绝缘措施 风管系统——垫料 说明 1.风管连接的密封垫料应根据输送介质的温度选用,并应符合该风管系统的功能要求,其防火性能应符合设计要求。 2.密封垫料不应凸入管内或脱落。 3.输送温度低于70℃的空气时,可采用橡胶板、闭孔海棉橡胶板、密封胶带或其他闭孔弹性材料。 4.输送温度高于70℃的空气时,应采用耐高温材料。 5.防排烟系统风管连接垫料的密封材料应采用不燃材料制作,达到防火性能要求。 6.垫料应在法兰间置放,不得有漏垫、缺口及垫偏或堵风管断面的情况。应垫平、垫正,不得挡住法兰螺栓孔眼。垫片厚度均匀,一般厚度为3~5㎜为宜。 7.垫料的接口形式如左图所示。 质量控制关键点及说明 排烟风管垫料可燃,不满足规范要求 排烟风管垫料为不燃材料 风管系统——软连接 1、条文规定 防排烟系统柔性短管的制作材料必须为不燃材料。 2、条文原理及说明 当火灾发生防排烟系统应用时,其管内或管外的空气温度都比较高,如应用普通可燃材料制作的柔性短管,在高温的烘烤下,极易造成破损或被引燃,会使系统功能失效。为此,本条文现定防排烟系统的柔性短管,必须用不燃材料做成。 3、适用范围 按规范(GB50243-2002)要求,用于防排烟系统的柔性短管必须是专用防火材料制成的不燃耐高温软接短管。因此采用普通帆布软管刷防腐耐火漆不符合规范。故采购订货必须与厂家说明产品须达到A1不燃级标准。 质量控制关键点及说明 1、防排烟柔性短管连接是可燃材料;2、风机与风管的软连接扭曲严重 防排烟柔性短管连接为不燃级材料,连接正确 风管系统——防火阀 节点构造原理图 1.防火阀的设置条件:①管道穿越防火分区的隔墙处;②管道穿越通风、空气调节机房及重要的或火灾危险性大的房间隔墙和楼板处;③垂直风管与每层水平风管交接处的水平管段;④管道穿越变形缝的两侧。 2.防火阀、排烟阀安装方向、位置应准确,防火分区隔墙两侧的防火阀距墙面≯200mm。 3.各类风阀应安装在便于操作及检修的部位,安装后的手动或电动操作装置应灵活、可靠,阀板关闭应保持严密。 4.防火阀直径或长边尺寸等于大于630mm时,宜设独立支、吊架,防火阀的设置位置符合规范要求。 5.①排风、新风、送风系统都是70°的防火阀,发生火灾时熔断关闭,联锁风机关闭;②排烟、正压送风都是280°防火阀,一般都是电信号控制,发生火灾时候关闭,联锁风机关闭。③厨房排油烟风管使用150°防火阀。 质量控制关键点及说明 防火阀安装距墙面>200,无单独支架 防火阀距墙面≯200mm,长边尺寸大于630mm时,设独立支、吊架 防火阀方向安装正确,易熔片朝着迎风面的方向 防火阀执行机构与电箱安装位置碰撞,影响防火阀自动关闭 防火阀安装便于操作及检修、操作装置应灵活、可靠 风管系统——穿变形缝 说明 1.柔性短管的安装宜采用法兰接口形式。 2.风管穿越建筑物变形缝时,应设置长度为200mm-300mm的柔性短管,风管穿越建筑物变形缝墙体时,应设置钢制套管,风管与套管之间应采用柔性防水材料填塞密实。穿越建筑物变形缝墙体的风管两端外侧应设置长度为150mm-300mm的柔性短管,柔性短管距变形缝墙体的距离宜为150mm-200mm。 3.风管与设备相连处应设置150mm-300mm的柔性短管,柔性短管安装后应松紧适度,不应扭曲。 质量控制关键点及说明 风管穿越建筑变形缝应采取柔性短管连接 风管系统——软管 说明 1.圆形保温柔性风管与风管连接时,宜采用卡箍(抱箍)连接。 2.柔性风管的插入长度应大于50mm。 3.柔性风管安装时长度应小于2m,不应有死弯或塌凹。 4.柔性风管转弯处的截面不应缩小,弯曲长度不宜超过2m,弯曲形成的角度应大于90º。 5.当柔性风管直径小于等于300mm时,宜用不少于3个自攻螺钉在卡箍紧固件圆周上均布紧固,当柔性风管直径大于300mm时,宜用不少于5个自攻螺钉紧固。 质量控制关键点及说明 柔性风管长度大于2m,弯曲多,与风管连接件不规范(用的扎带,应用卡箍) 柔性风管安装长度符合规范要求 风管系统— —厨房排油烟风管 说明 1.抽油烟机排油烟管长度不能超过2m。 2.排油烟管安装前需要检查逆止阀与排烟道是否连接牢固、严密,逆止阀是否动作灵活,并处于密闭状态,烟道内不得有垃圾等杂物。 3.排油烟管连接处要求密封处理,两节排油烟管之间采用专用卡箍连接。 4.排油烟管走向畅通,尽量减少排油烟管的转弯,严禁90度直角弯道。 5.厨房吊顶内空间必须满足排油烟管安装,严禁压缩排油烟管。 6.当排烟管径为160mm时,吊定内预留空间应不低于240mm;当排烟管径为180mm时,吊顶内预留空间应不低于260mm。 7.排油烟管须有吊架,以满足排油烟管不接触吊顶为宜。 8.排油烟管与逆止阀连接采用喉箍连接,连接密实。 质量控制关键点及说明 1.排油烟管采用透明胶带连接,影响密封功能;2.与逆止阀接口处喉箍未安装到位,连接处有缝隙 排油烟管采用专用卡箍连接 风管系统——保温 说明 1.风管在安装中或安装结束后应进行漏光测试或进行漏风量测试,测试验收合格后才能对风管进行保温。 2.保温隔热所用的材料应根据设计说明及现行的国家验收规范要求进行采购。 3.安装保温材料时应与风管表面服帖,避免风管与保温材料之间存在间隙。 4.保温应连续(尤其是穿楼板、穿墙体处)、无破损、无开裂。 5.法兰处的保温应特殊处理,风管法兰部位的绝热层的厚度,不应低于风管绝热层的0.8倍。 6.粘接保温钉前要将风管壁上的尘土、油污擦净,将粘接剂分别涂抹在管壁和保温钉的粘接面上,稍后再将其粘上。 7.矩形风管及设备保温钉密度应均布,底面不少于每平方米16个,侧面不少于10个,顶面不少于8个,首行保温钉距绝热材料边沿应不小于120mm。 8.保温钉粘上后应待12~24h后再铺覆保温材料。 9.绝热层的材料大于80mm时,应采用分层施工,同层的拼缝应错开,层间的拼缝应相压,搭接间距不应小于130mm。 10.阀门、三通、弯头等部位的绝热层宜采用绝热板材切割预组合后,再进行施工。 11.带有防潮层的绝热材料拼缝处,宜用宽度不小于50mm的粘胶带粘贴,不应有胀裂、皱褶和脱落现象。 质量控制关键点及说明 1、风管错误保温,法兰处未有加厚保温棉;2、保温钉数量严重不足 1、风管保温正确,保温外表美观,风管法兰处加厚保温;2、保温钉数量符合规范要求

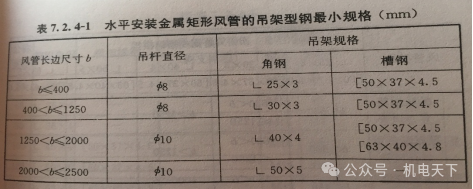

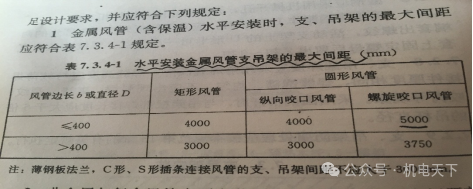

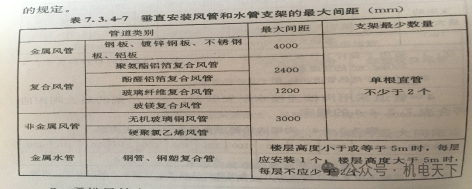

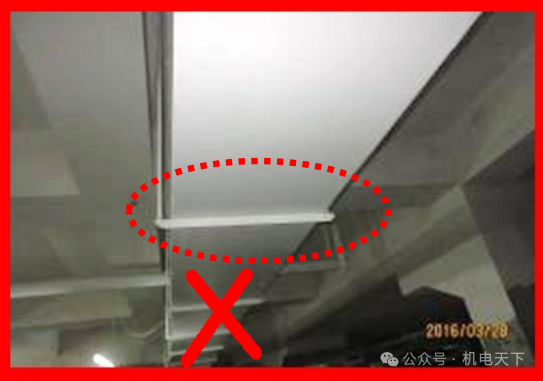

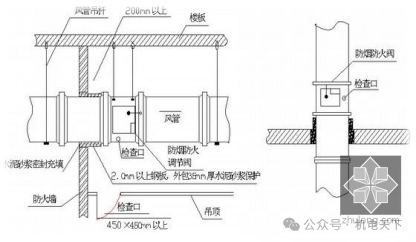

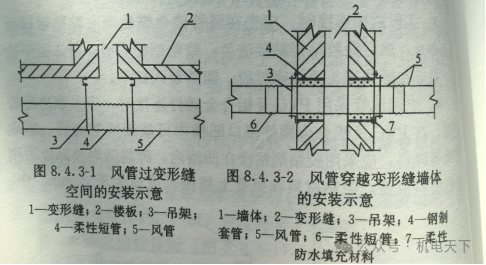

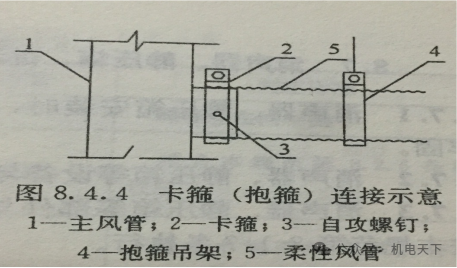

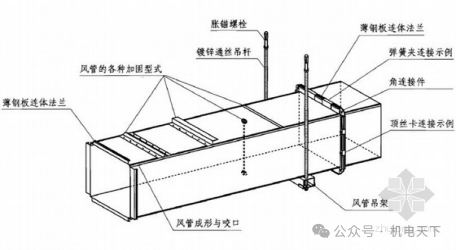

节点构造原理图