含 油 废 水 的 治 理 方 法

本发明涉及一种油田采油废水净化处理工艺,特别是一种对高稠油采油废水和低油高盐回注水的含油废水的治理方法。也能广泛用于治理其它石油工业、金属工业、食品加工工业、纺织工业等行业的含油废水。

背景技术

众所周知,随着社会生产力的发展和科学技术的提高,环境污染对人类生存发展造成的威胁,已引起人们高度的重视。为了保护人体健康,维护生态平衡,各种治理环境污染的措施大量涌现。由于含油废水的种类很多,来源也很广,所以采用治理的设备和方法也随之各异。一般根据水质情况和净化要求,选择相应的含油废水的处理工艺和设备。

在《石油与天然气化工》2000年第29卷第6期“油田采油废水的处理现状及发展前景”一文中,针对国内采油废水的产生量不断增加,排放到环境中的采油废水,达标排放率较低,现有的“隔油-过滤”和“隔油-浮选(或旋流除油)-过滤”处理工艺,对COD处理效果较差,特别是对高稠油采油废水的处理难度更大的问题,提出了利用“气浮预处理-间歇式反应器(厌氧-好氧)-沉淀、活性污泥法等生物处理技术和臭氧氧化法,作为未来油田采油废水达标排放应首先考虑使用的处理技术、配套完善的过滤技术对一般采油废水也会有较好的处理效果等解决办法。

在《油气田环境保护》2001年第十卷第2期“国外采油废水处理技术的新进展”一文中,较系统地介绍了近几年国外在采出水处理方面采用的新工艺流程、新技术、新设备。国外油田含油废水处理采用的构筑物主要有:沉砂池、API隔油池、CPI隔油池、自然除油罐、混凝除油罐、粗粒化罐、压力沉降罐、浮选池(柱)、压力滤罐、单阀滤罐、组合式处理装置、水力旋流分离器和清滤器等多种。采用的附属设施有:各种缓冲罐(池)、回收水罐(池)、反冲洗水罐(池)、污油罐、药剂投配系统、各种水泵和油水计量设施等。根据采油废水及净化的水质要求,利用上述构筑物与附属设施可以组成各种采油废水处理工艺流程。国外采油废水治理工艺已由原来的隔油-混凝-过滤技术改变为隔油-混凝气浮-生化-过滤技术。气浮和生化技术的采用已成为近年来先进的采油废水处理工艺的一种标志。

但是,上述现有国内、外采油废水处理技术,仍未能很好解决高稠油采油废水和低油高盐回注水的含油废水治理难题。国内活性污泥法中采用的优势降解菌,需要在一定条件下进行筛选、驯化,只有创造良好的生存环境,才能产生有降解效果的生态系统。其条件苛刻、工艺流程复杂、占地面积大、操作麻烦、运行成本高,运行管理的要求也较严格,故影响其推广应用。国外生化技术的采用也需要在一定的条件下进行,处理周期长,运行管理更严格,工会效率低,投资大,从经济上考虑不合适。因此,寻求一种简便、快捷、易管理、成本低、效率高的方法来解决上述治理难题,已成为本领域技术人员的迫切愿望。

发明内容

本发明的目的是提供一种采油废水的治理方法,它具有处理工艺流程简单,容易操作,便于管理,提高处理工作效率,减少建设投资和占地面积,节能、运行成本低,处理效果显著,适应性广泛等特点,实现外排水达标排放,有利于保护人体健康和维护生太平衡、改善环境质量。

本发明的目的是这样实现的:

该方法的工艺流程是按以下顺序进行的:

一、隔油除砂:将含油废水利用隔油池或机,进行常规隔油、除砂处理。

二、强化破乳:隔油除砂后的水进入装有强化破乳剂的反应罐中,破乳3-5分钟,强化破乳剂与水的重量比为2-4:10000;

三、气浮:破乳后的水进入气浮机,除去浮油和悬浮物;

四、氧化-还原:将气浮后的水进入装有氧化-还原剂的反应罐中,反应10-60分钟;

五、调PH值:将上述处理水进入絮凝-吸附反应罐,加入NaOH或Ca(OH)2,调PH值达到8-9时止;

六、渣水分离:调好PH值后,再加入助凝剂聚丙烯酰胺,其用量与水的重量比为2-4:1000000,然后进行常规渣水分离;

七、综合过滤:除渣后的水,依次经焦炭、果壳、纤维和生物活性炭过滤,滤出的水,即为外排达标的净化水。

本发明针对现有国内、外采油废水处理技术中,特别是对高稠油采油废水和低油高盐回注水的含油废水的治理难题,率先提出对该类含油废水进行强化破乳的新理念,并将内电解氧化-还原技术首次引入含油废水治理工艺之中,再配以由焦炭、果壳、纤维和生物活性炭顺序构成的综合过滤手段,组成了简便、快捷、易管理、成本低、效率高的新的含油废水治理工艺。对于高稠油采油废水中的“油包水”或“水包油”的乳化油来说,现有的用一般的单一破乳办法,破乳率较低,破乳效果不佳,更难以去除大分子有机物。这对生物处理易造成生物填料的油中毒,致使生物法治理废水外排难以达标。另外,生化技术的采用需要在一定的条件下进行,其运行管理严格,不容易掌握,效率低,投资大,从经济上考虑不合适。而本发明的工艺流程中采用的强化破乳剂是针对“油包水”或“水包油”的乳化油不容易破乳而精心择优选取的。通过该强化破乳剂能充分地中和乳化油油珠的表面电荷,较好地破坏其水化膜,压缩双电层,增加油珠之间的碰撞机会,使乳化油急剧地脱稳破乳,油珠变大更易于被气浮小气泡吸附迅速浮出水面而除去本发明流程中采用氧化-还原技术,利用在反应罐中产生的具有较强还原能力的新生态H和Fe2+,使废水中的大分子环状或长链有机物遭到破坏,分解成易沉淀的小分子有机物。其过程是用OH-调节气浮后的废水PH值到8-9,则Me2++20H-→Me(OH)2↓在该生成物产生的同时,对短链有机物进行强烈吸附,再用聚丙稀酰胺进行絮凝的同时,还能裹带小分子有机物形成共沉淀。这对去除废水中的有机物是十分有利的。该技术特点也有别于另外加入絮凝吸附剂的现有技术。它不仅明显降低废渣量,而且也节省了运行成本。另外,采用焦炭、果壳、纤维和生物活性炭进行综合过滤,使生物能在活性炭表面存活、繁殖,更进一步去除有机物,在降低COD的同时,节省了活性炭,延长了活性炭的使用周期,也节省了活性炭昂贵的再生费用。

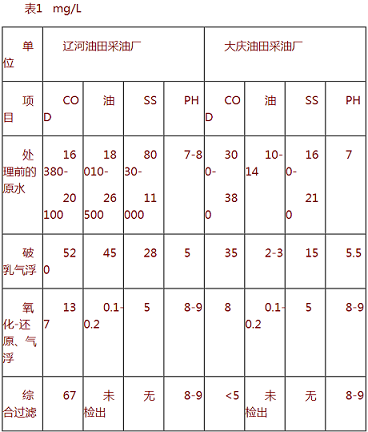

采用本发明的治理方法,通过对辽河油田采油厂的高稠油采油废水、大庆油田采油厂的低油高盐回注水等的处理实验,经辽宁省环境监测中心站、盘锦市环境保护监测站和大庆油田环境监测站,其结果见表1。

上述结果表明,由于本发明处于工艺流程中不采用应用条件苛刻的生物技术,直接利用强化乳剂对隔油除砂的废水进行强化破乳后,经气浮直接进行氧化还原反应和絮凝吸咐作用,再以多种过滤介质进行综合过滤,即可实现外排水达标排放,所以与现有技术相比,不仅简化了工艺流程,操作更加容易,管理非常方便,提高处理工作效率,减少建设投资和占地面积,面且节省能源和维护管理费用,降低运行成本,显著提高治理效果。本发明适应性广泛,有利于推广应用。

具体实施方式

以下结合实施方法对本发明作进一步说明。

实施方法一:对辽河油田采油厂高稠采油废水的治理。

具体操作按以下顺序进行:

一、 隔油除砂:首先取高稠油采油废水的含油废水,利用隔油机,进行常规隔油、除砂处理。油回收、砂弃之。

二、 强化破乳:隔油除砂后的水泵入装有强化破乳剂的反应罐中,破乳3-5分钟,强化破乳剂与水的重量比为3:10000。所用强化破乳剂为沈阳市红日环保高新技术研究所生产、销售的名称为“HR-2型破乳灵”。

三、 气浮:破乳后的水进入气浮机气浮,回收油,除去浮油和悬浮物。

四、 氧化还原:将气浮后的水进入装有铁屑和焦炭的氧化-还原反应罐中,反应10-60分种。为有利于反应的顺利进行,所用铁屑和焦炭混合设置,其重比为1-2:1。

五、 调PH值:将上述处理水进入絮凝-吸附反应罐,加入NaOH或Ca(OH)2,调PH值达到8-9时止。

六、 渣水分离:调好PH值后,再加入助凝剂聚丙烯酰胺,其用量与水的重量比为4:1000000。然后用斜板沉淀池或气浮机进行常规渣水分离,使渣水分离,废渣弃之。

七、 综合过滤:除渣后的水, 依次经焦炭、果壳、纤维和生物活性炭过滤,滤出的水,即为外排达标的净化水。

实施方法二:对大庆油男采油厂的低油高盐回注水的治理。

具体操作按以下顺序进行:

一、隔油除砂:首先取低油高盐回注水的含油废水,利用隔油机,进行常规隔油、除砂处理。油回收、砂弃之。

二、强化破乳:隔油除砂后的水泵入装有强化破乳剂的反应罐中,破乳3-5分钟,强化破乳剂与水的重量比为2:10000。所用强化破乳剂为沈阳市红日环保高新技术研究所生产、销售的名称为“HR-2型破乳灵”。

三、气浮:破乳后的水进入气浮机气浮,回收油,除去浮油和悬浮物。

四、氧化还原:将气浮后的水进入装有铁屑和焦炭的氧化-还原反应罐中,反应10-60分钟。为有利于反应的顺利进行,所用铁屑和焦炭混合设置,其重量比为1-2:1。

五、调PH值:将上述处理水进入絮凝-吸附反应罐,加入NaOH或Ca(OH)2,调PH达到8-9时止。

六、渣水分离:调好PH值,再加入助凝剂聚丙烯酰胺,其用量与水的重量比为2:1000000。然后用斜板沉淀池或气浮机进行常规渣水分离,使渣水分离,废渣弃之。

七、综合过滤:除渣后的水,依次经焦炭、果壳、纤维和生物活性炭过滤,滤出的水,即为达标的回注水。