摘要:运输巷由于局部布置在矿岩接触带或局部穿过松软矿体,由于冒落散体的块度较小,而且块体的硬度不大,从而给穿越工作带来一定的难度,国内外成型的穿越软质松散体(如流砂、泥质岩等)的盾构技术、插板技术等都难以奏效,需要因地制宜地研究新型穿越技术。初步分析,可采用超前插杆与U型钢支架相结合的方法穿越散体层。

一、现场状况:

北区深部开拓工程40中段运输巷由于局部布置在矿岩接触带或局部穿过松软矿体,即在不稳固的松软围岩中,所以在施工运输巷时遇松软SK岩和松软矿体,造成局部严重塌坊,使工程不能正常施工,严重影响了掘进施工进度。

2007年4月上旬在40m运输巷掘进施工中,不良岩层出露的长度不足3m,空顶24小时即发生了坍方。随着岩石量的不断排除,冒落的散体仍然不停地从工作面上端部流出,并且越来越多。从散体块度看,开始排岩时大块较多,最大块度达2.1*1.0*0.6m3;其后块度越放越小且放不空。根据上述情况以及存在小矿点空区现象分析,上部空区已充满散体并形成高应力。此外,从散体表观密实度分析,冒落散体堆的高度,至少已达10~15m.由于该部位压力加大,估计冒落的长度不会小于5m,通过分析北区的围岩状况,预计冒落散体在短时间内是出不空的。为加快深部开拓工程进度,必须解决穿越散体层的技术问题。

由于冒落散体的块度较小,而且块体的硬度不大,从而给穿越工作带来一定的难度,国内外成型的穿越软质松散体(如流砂、泥质岩等)的盾构技术、插板技术等都难以奏效,需要因地制宜地研究新型穿越技术。初步分析,可采用超前插杆与U型钢支架相结合的方法穿越散体层。

二、具体方案:

在距塌落部位1~1.5m处先行架设U型钢支架,而后进行插杆体。因散体块度及硬度均不大,U型钢支架间距选择300~400mm,使其形成托架作用。由于巷道断面较大(3.0×3.2㎡),插杆越长越好,最好不小于2.5m.杆体采用开缝锚杆,用7655凿岩机沿U型钢拱上沿、对开木缝隙处以25 o~30 o角注入。如遇大块或硬度比较大,为使杆体有足够的强度而顺利插入,可用钎子钢套开缝锚杆用7655凿岩机凿入,杆体开缝锚杆间距选择200mm~300mm.U型钢支架上部及时充填对开木,其作用主要是对U型钢支架间、杆体间周围散体提供支撑力,以阻碍散体滑动或掉落,为支护提供较好的空间条件。同时,用对开木填充巷道U型钢支架柱腿外侧缝隙,防止侧面块体滑落。

此后重复前述过程,直至穿越整个散体层。

三、穿越步骤见图1~图8

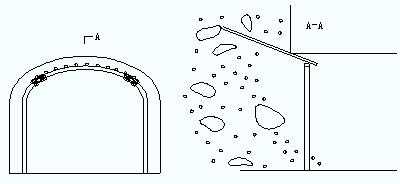

图1 U型钢支架及插杆示意图

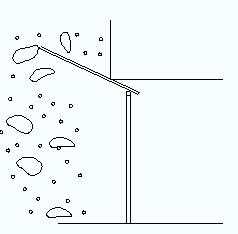

图2 架设第一架拱架与插杆

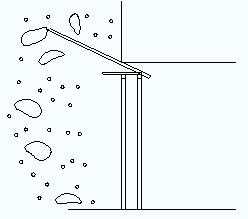

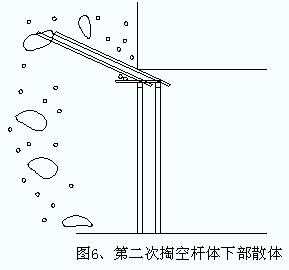

图3 掏出杆体下部散体

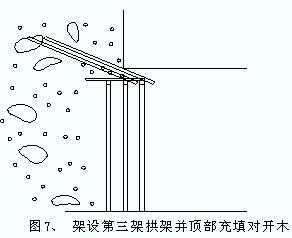

图4 架设第二架拱架并顶部充填对开木

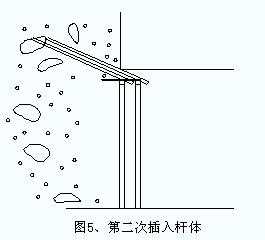

图8 第三次插入杆体

此后重复前述过程,直至穿过整个散体层

四、实施效果及经济效益:

1、采用上述方法,6个工作日内成功穿越散体层8m,加快了开拓工程进度,同时为下一步开拓工程同样围岩状况掘进积累了技术经验。

2、可避免施工绕道150m,每米节约成本费697.5元,人工费911.4元,合计1608.9元,间接经济效益为:1608.9元/m×150=241335元。

五、结论:

该方法的优点是可以连续施工,并可以创造良好的安全作业条件,比较容易施工;缺点是长插杆施工难度大,特别是采用钎子钢套开缝锚杆必须把握好角度。