摘要:

在井眼轨迹控制过程中,进行滑动导向与复合钻进时,利用常规导向螺杆会出现钻头加载困难以及形成螺旋井眼的问题,从而对井眼轨迹的控制效果产生影响。为解决该问题,以前用过宽带的直棱和螺旋稳定器,本文特针对导向螺杆的结构做了改进与创新,准备在螺杆钻具驱动头位置设计带宽很窄螺旋稳定器。本文就针对改进后的导向螺杆钻具进行讨论。

关键词:导向螺杆;井眼轨迹控制;钻具

一、高效导向螺杆钻具

由于利用常规螺杆会出现钻头加载困难、形成螺旋井眼等问题,因此对其进行结构创新,即在螺杆钻具驱动位置设计一种受螺杆钻具驱动旋转的窄带螺旋稳定器,其主要作用包括:首先,作为底部钻具组合的近钻头支点,从而有效的提高BHA的滑动导向能力;其次,近钻头近满眼设计可以修正井壁;最后,滑动导向钻进过程中,近钻头稳定器处于旋转状态,与常规的导向螺杆钻具相比,近钻头稳定器的滑动阻力更小,所以拖压问题即可得到彻底解决。这种导向螺杆的结构变化使得钻井过程中BHA的力学特征发生了改变。

二、高效导向螺杆钻具的承载能力

改变了高效导向螺杆钻具的结构,相应的就会改变钻进过程中螺杆钻具的受力特征。传动轴是轴力与扭矩的核心承载部件,其有着十分复杂的受力特征,也是螺杆钻具中最薄弱的环节,所以要对其强度特征做全面分析,并提出结构优化方案。下面以172mm高效导向相钻具为例进行分析。

(一)传动轴强度的计算模型

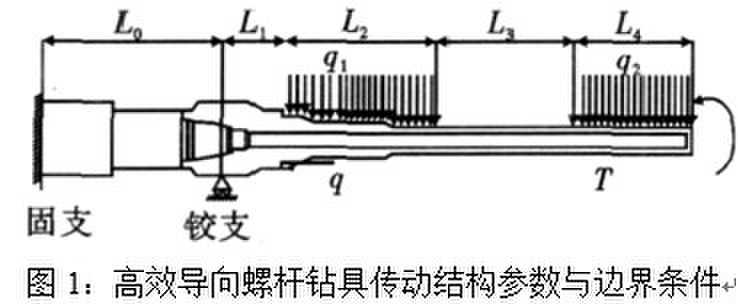

下图1为172mm高效导向螺杆钻具的传动轴结构参数与边界条件:

图中各段的长度分别如下: L0=500mm、L1=180 mm、L2=420 mm、L3=400 mm、L4=360 mm;传动轴的外径尺寸为80 mm。可以通过ANSYS软件进行螺杆钻具几何模型的建立,并划分网格。钻头左端固定,传动轴联轴器部分铰支,对Y方向的自由度加以约束。以螺杆钻具轴向载荷传递特征为参照,将轴向均布载荷q加载于图中所示台阶面上,再以传动轴的工作原理为基础,分别将径向均布线载荷q1与q2施加于图中轴上对应的位置,传动轴右端施加扭矩。利用solid185—8节点实体单元划分网格。3575个节点以及15853个四面体单元组成整个模型,传动轴弹性模量:210 GPa;泊松比:0.25;密度:800 kg/m3。结合BHA的结构与实际工况将钻头侧向力与扭矩计算出来,即可取得上文所提的分布载荷。

(二)传动轴的应力计算与分析

通过ANSYS系统可以将传动轴受到外载与约束作用状态下的应力分布计算出来,从计算结果可知,最大应力值为434 MPa,发生在传动轴过渡截面处。针对不同外径计算其最大应力值,从计算结果可以得知,如果材质的条件不变,传动轴的外径越大,则作业的安全系数越高,如果把传动轴的外径由提高5mm,可以提升16%的承载能力,所以传动轴外径的取值为85mm。

三、近钻头稳定器的结构设计与螺杆动力系统的优化

(一)优化近钻头稳定器的结构

从某种意义上说,高效导向螺杆钻具的应用效果由近钻头稳定器的结构来决定,因此近钻头稳定器要具备两个条件,其一,稳定器基于旋转状态的支点效应、稳定性以及尽量低的额外扭矩;其二,要将岩屑及时排导出去。因此稳定器利用螺杆过封闭扶正翼,旋转一周可以保证支撑外径的稳定性,并且旋转行进时也可以保持较好的稳定性,额外扭矩最小。不同外径相钻具的扶正翼螺杆角与稳定器整体泄流面积,可以通过计算钻井液轴向流速与切向速度来确定。以前惯用的螺旋扶正器带较宽,和井壁接触多,所以磨擦阻力大,为些选用比常规小一倍的带宽,这样即起到扶正作用,又减少了扭矩的损失。

(二)优化螺杆动力系统结构

改变高效导向螺杆钻具的结构,就要求螺杆钻具的动力输出与使用寿命更高。具体而言,螺杆动力系统的结构优化包括以下几个方面:第一,采用等壁厚定子工艺,可以提高20%的输出扭矩与功率;第二,转子采用镀铬工艺,再与等壁厚定子相配合可以延长螺杆钻具寿命;第三,利用球柱传动密封万向轴,串轴承压力角设计为55°,可大幅提升轴向承载力;第四,长导程设计与单级导程的增加,可以有效提高输出扭矩。

四、带高效导向螺杆钻具BHA导向力分析

(一)BHA结构与参数

下图2为改进导向BHA结构:

采用高效导向螺杆钻具可以将近钻头稳定器和钻头端面的距离大大缩短,相应的BHA的导向特征也会发生改变。BHA的结构如下:215.9mm钻头、172mm高效导向螺杆钻具、165mm钻铤、欠尺寸稳定器等,上图2中:

L1:钻头端部与近钻头稳定器支点的距离,为0.5m;

L21:近钻头稳定器支点与弯点距离,为1.8m;

DS1:近钻头稳定器的外径,为214mm;

DS2:上稳定器外径,为214mm;

L2:上稳定器支点与近钻头稳定器支点距离,为16m;

钻压为120KN,钻井液密度为1.02 g/cm3。

(二)参数影响规律

在结构参数不同、井眼轨迹条件不同的情况下,利用导向力计算软件SABHA计算出对应的导向力特征。由计算结果可知,井斜角越大,滑动导向力与复合钻井的导向力也会越大。由于与常规导向BHA相比,这两种工况状态下导向力有大幅提升,所以可以称改进后的导向螺杆钻具为高效导向螺杆钻具。

各参数对导向力的影响规律可以总结如下:滑动导向钻进时,导向为增斜力,并且上图2中的L2越大,滑动导向就会随着斜角的增加而增加;L2为18m时,上稳定器支点与近钻头稳定器支点的距离最优,导向力最大。复合钻进过程中,井斜角低于10°时,合导向力为降斜力;如果L2超出14m,井斜角大于10°,则导向力回归增斜力,并且井斜角越大,导向力也越大;井斜角超出50°后,增斜力的变化逐渐平缓。此外,在井眼轨迹控制过程中,造斜钻进与稳斜钻进需要使用同一套钻具组合才可以有效提高钻井的效率,所以选择钻具组合结构参数,要同时考虑滑动导向效果与复合钻井导向效果。

参考文献:

[1] 王春阳,黄继庆,陆天明,等.螺杆钻具整机性能试验研究[J].钻采工艺,2010(1)

[2] 陈湖滨,刘同富,裴建忠,等.影响螺杆钻具工作寿命的使用因素分析[J].钻采工艺,2009(1)

[3] 狄勤丰.滑动式导向钻具组合复合钻井时导向力计算分析[J].石油钻采工艺,2007(1)

[4] 张小柯,狄勤丰.钻柱涡动时弯扭组合交变应力下的强度计算[J].天然气工业,2009(7).