摘要:结合相关工程施工经验和施工实践,就高墩大跨连续刚构预应力混凝土的泵送工艺进行了研究和总结。

关键词:高墩大跨连续刚构,混凝土,泵送工艺

1、工程概况

老庄河特大桥位于西部大通道包(头)北(海)线陕西境黄陵至延安段高速公路六标段K196+750处,全桥长870m,为95m+4×170m+95m六跨预应力混凝土连续刚构。

老庄河特大桥的桥墩墩身为左右幅分离布置,桥墩高度最高为105m,其梁部为预应力混凝土变截面连续刚构,采用C50混凝土,共计24410m,墩顶箱梁高9m,箱梁采用挂篮悬臂浇注法施工。在连续梁施工中采用拖泵来完成混凝土的输送任务,主要采取单机直接泵送到位方式施工,输送管垂直高度在100m以上。

2、混凝土配合比设计

连续梁的混凝土性能必须满足以下要求:高强度、高工作性、具有较高的耐久性、尺寸稳定性,要满足以上性能必须从原材料品质、配合比优化、施工工艺与质量控制等方面综合考虑。

2.1、混凝土原材料

2.1.1水泥:按照以下原则进行选择:

a、选用优质硅酸盐水泥或普通硅酸盐水泥;

b、水泥的主要矿物成分硅酸三钙(CS)、硅酸二钙(CS)、和铝酸三钙(CA)对混凝土的性能影响较大,CS不仅对早期强度而且对后期强度发展均有贡献;CS水化较慢,通常只对后期强度有利;CA的水化速度最快,但CA的含量往往是水泥与减水剂适应性好否的关键,CA含量过高时,混凝土的流动度的经时损失很快。按有关文献要求CS含量高(>8%)、CA含量底(<8%)的水泥较适宜配制高性能混凝土。

我们经过对秦岭水泥股份有限公司所产P.O52.5R水泥的物化调查,其CS含量平均为48%~52%,CA含量平均为6%~7%,CS含量平均为21%~27%,满足有关技术要求。

2.1.2高效减水泵送剂:

高效减水泵送剂通过降低水的表面张力(水-气相)和界面张力(水-固相)的作用,大大地减少为达到所要求的工作性能的拌和水用量。目前国内常用的类型主要有萘系及三聚氰胺系两种,相对而言。萘系具有较高的减水率、三聚氰胺系对混凝土的流动度保持能力相对较强;使用高效减水剂最需关注的是其与水泥适应性问题。具体表现为混凝土的坍落度损失的快慢,在本项目中采用泵送工艺施工,更需考虑混凝土坍落度的经时损失。

我们经过多方面的对比后拟选用山西黄河外加剂厂生产的UNF-3C缓凝高强减水剂,从生产源头加强外加剂的质量控制,保证外加剂的有效减水成分必须为萘系与氨基磺酸盐复合物、缓凝成分必须为三聚磷酸钠与聚乙烯醇、引气成分必须为松香热聚物,对秦岭牌P.O52.5R水泥的实测减水率为27%~30%。

2.1.3集料:

a、粗集料:

配制高强高性能混凝土的碎石粒径Dmax通常选择在10~25mm的集料、粒形与级配必须采用连续级配且其针片状颗粒含量越少越好,界面粘结性必须优异。

我们在对铜川川口开采的碎石经过多次试验,其试验数据综合如下:该矿山石材抗压强度为:107Mpa;最大粒径为25mm、含泥量平均为0.5%、泥块含量平均为0.2%、堆积密度平均为1500kg/m3、表观密度平均为2550kg/m3,碱活性检测试件膨胀率为0.08%,为非活性集料。

b、细集料:

选用细度模数中等偏粗的天然河砂。我们在对西安灞河开采的河砂经过多次试验,其试验数据综合如下:细度模数平均为2.7、含泥量平均为0.8%、泥块含量平均为0.3%、堆积密度平均为1500kg/m3、表观密度平均为2550kg/m3。

2.2、配合比设计结果:

C50混凝土的配合比设计情况如表1所示:

表1混凝土配合比设计表

3、机械选型

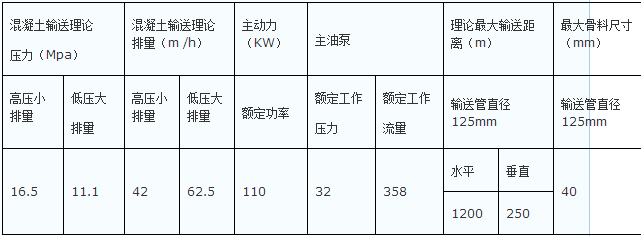

根据现场施工环境及施工要求我们选择了三一重工生产的HBT60C-1816型拖泵,泵管直径为125mm,其主要技术参数如表2所示:

表2HBT60C-1816型拖泵主要技术参数表

4、泵管的配管设计

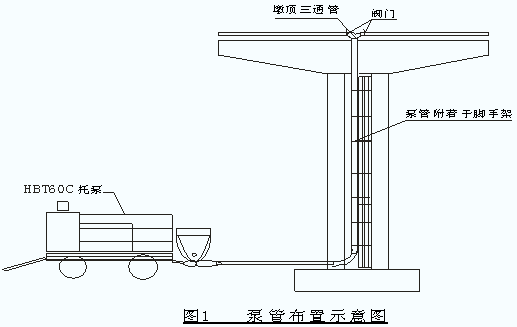

梁部混凝土垂直运输采用泵送方式进行,在0段中心采用三通管连接,T构两端同时浇筑混凝土,泵管的基本布置方式如图1所示:

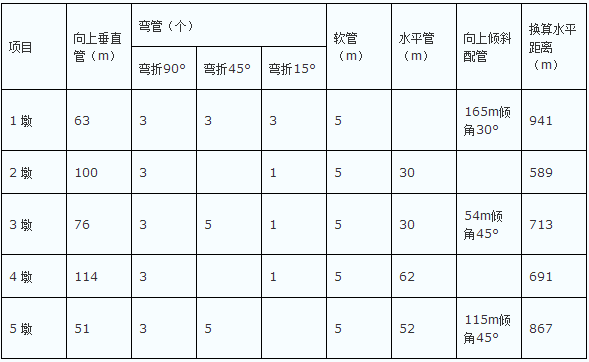

黄延高速公路老庄河特大桥位于陕北黄土高原南部洛川县境内,桥址处沟壑纵横,地形崎岖,被称为黄延高速公路7座高墩、大跨连续刚构中施工难度最大的一座桥,在混凝土的运输中尤其突出。在根据施工现场的实际情况进行调查后对泵管进行了配管设计,设计结果如表3所示,由此可以看出各墩泵管换算后水平距离加上梁部水平管后皆很大,有的甚至接近理论最大值。

表3 各墩125A输送管配管设计(至0 块)统计表

5、可泵性试验

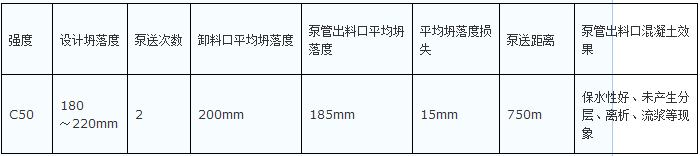

合理的配合比有利于降低施工成本,保证质量,而是否可泵对于提高施工速度、保证施工质量、预防堵管有着直接影响。故对试配的配合比在现场进行了的可泵性试验,结果如表4所示:

表4混凝土现场可泵性试验统计表(现场18℃)

6、施工工艺控制

6.1混凝土计量、搅拌工艺

6.1.1混凝土搅拌站配有计算机自动控制系统,自动精确计量原材料:

a、砂单仓配料,采用输送带自动送料计量;

b、碎石采用双仓配料,按照5~10mm和10~25mm两种粒径进行掺配,采用输送带自动送料计量;

c、水泥采用散装罐储料,螺旋输送机自动送料计量;

6.1.2混凝土流动性对用水量相当敏感,其用水量控制予以严格的控制;

6.1.3外加剂采取分袋称量后加入,防止过量产生泌水和离析,以及不够量引起混凝土的性能不符合设计要求;

6.1.4搅拌采取强制式搅拌机拌制;混凝土搅拌时间不够将造成砼拌合不匀,外加剂未完全发挥减水效应导致混凝土在运输过程中坍落度增大,必须通过加强监控力度、提高工人思想意识,才能解决此类问题。

6.2泵送工艺:

混凝土垂直运输采用泵送方式进行,在0段中心采用三通管连接,T构两端同时浇筑混凝土,造成混凝土到达0块位置经三通后泵送压力陡然降低,通过阀门调节T构两端混凝土供给量,使T构两端受力均匀,避免T构两端过大的不平衡荷载而造成梁部失稳,同时也加快了混凝土浇筑速度,减少后浇混凝土对已浇混凝土的扰动。

同时为防止堵管故障的发生采取了以下措施:

6.2.1、垂直向上布管高度越高,其混凝土自重对混凝土输送泵的闸门阀产生倒流压力(及反压)越大,一方面会导致单位时间内混凝土的输送量下降;另一方面待料时间过长时会造成闸门阀内及其附近的混凝土离析,极易造成堵管;针对此种情况采取在输送泵与垂直管道之间布置的水平管长度大于垂直管道长度的1/3;并且在水平布管中间安置插管,以便在待料时间过长时关闭插管,有效地防止因反压过大所造成的离析堵管;

6.2.2、泵送混凝土的坍落度合理与否,是防止或减少堵管的重要条件之一。在管路输送中,坍落度过大会造成混凝土粒度大小不同的物料离析,使得砂、石分离;过小则造成混凝土粘性加大,流动性减少,输送与管壁的阻力加大,直至发生堵管。若控制坍落度在18cm左右,既不会造成物料离析,又能顺畅输送,比较合适。并且在实际操作过程中,还要确保混凝土输送的持久性、均衡性,尽量减少其变化幅度。所以配料机、搅拌机,尤其是供水系统的设备定期检修,始终保持其良好的运行状态,以达到配合比和坍落度的稳定性。

6.2.3、初次启动输送时最容易发生堵管事故,其主要原因是全管路均为空管,管壁未经摩擦光滑度欠佳,同时管壁没有经过用水湿润,因而物料与管壁的阻力较大。为此必须:

①要做到全管路在安装前,进行认真清理;由于本项目施工过程中采取垂直布管不拆卸的方案,所以在每次混凝土施工完毕必须对垂直管采取针对性的措施进行彻底的清洗;

②启用时先开泵打水、砂浆润湿管路,然后再输送混凝土,在打水润湿管路之前,管路中塞进清洁球,对全管路湿润防止堵管事故发生,有显著效果。

③在初次输送过程中,随着混凝土流束从始端在管中流动时,工人应跟随不断击打沿途管路,可使流束因受振动而松动,克服了管壁的阻力,让混凝土流束顺利通过。

6.2.4、在输送混凝土的过程中,若由于某种原因而必须停泵,则在再次启动输送时,也容易发生堵管事故。停送的时间不宜超过1~1.5小时,并需要及时正泵、反泵防止混凝土堵塞管路。

7、实施效果:

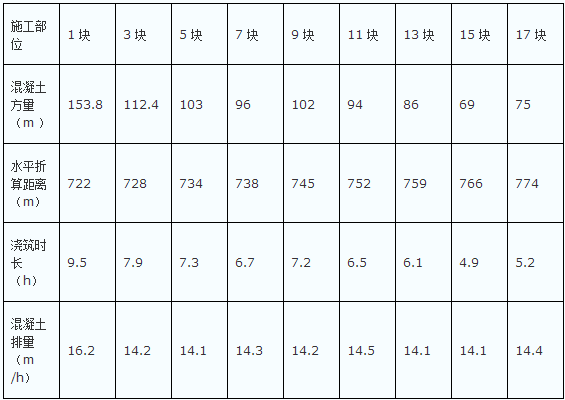

老庄河特大桥的梁部混凝土泵送施工情况比较正常,泵送效果见表5所示:

表5 梁部混凝土泵送效果统计表(以3 墩为例)

影响高墩大跨连续刚构预应力混凝土的泵送效果的因素较多,只有在总结相关施工经验的基础上结合现场各种实际情况,排除各种隐患,才能保证混凝土泵送施工的顺利实施。