摘要:本文主要介绍钢铁工业生产过程中所消耗的能量和排放的二氧化碳气体等,同时介绍了节能减排的主要措施以及我国将来钢铁工业的发展方向。

关键词:轧辊,热处理,能源消耗,CO2排放,节能减排措施

引言

钢铁工业是我国国民经济的重要基础产业和实现工业化的支柱产业,同时也是能源消耗和大气污染物排放大户,钢铁工业是国民经济重要的基础原材料工业,属于能源、水资源、矿石资源消耗大的资源密集型产业;在钢铁制造体系中大量的物质、产品流、大量能量转换过程、多种形式的排放过程和大量的废弃物都对环境造成不同层次和不同程度上的影响,因此钢铁工业发展必然面临资源不足、环境污染的严重制约。

其中轧辊是使(轧材)金属产生塑性变形的工具,是决定轧机效率和轧材质量的重要消耗部件。轧辊是轧钢厂轧钢机上的重要零件,利用一对或一组轧辊滚动时产生的压力来轧碾钢材。它主要承受轧制时的动静载荷,磨损和温度变化的影响。

一、 轧辊选取,确定制造流程

1.轧辊选取要求

(1)板坯厚度大,轧辊必须具有较好的咬入性。

(2)板坯温度高,轧制速度较慢,轧件和轧辊接触时间较长。轧辊必须具有较好的抗热裂性、抗热疲劳性。

(3)工作辊直径大(Φ1210/1110mm)、辊身长度大(5050mm),承受的轧制力高,主电机带动工作辊传动。要求轧辊有较高的抗断裂性,轧辊辊身和辊颈必须有较高的强度。

(4)高的轧制温度也要求轧辊具有高温耐磨性。

(5)由于粗轧和精轧在同一机架完成,所以既要考虑到粗轧时轧件厚度大,宽度小,轧辊所受冲击大,轧辊使用面积少,轧件与轧辊间易出现打滑等。也要考虑精轧时,轧件宽而长,轧辊使用面积大。同时,单机架四辊轧机,在轧制低合金专用钢和高强度品种钢时,要采用控制轧制和控制冷却技术,通常进行交叉轧制,轧制温度低,轧制力大。要求轧辊具有耐磨性好、抗热裂性好、耐表面粗糙能力好、强度高、对热的敏感低等性能。

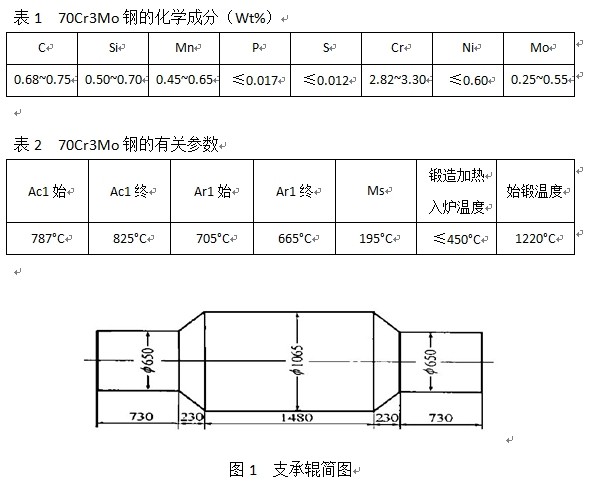

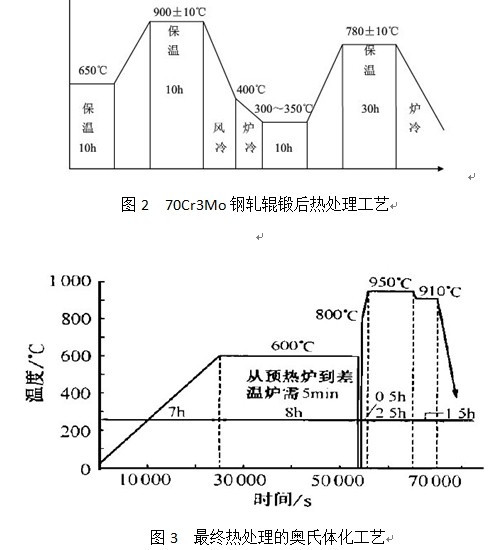

本练习以大型支承辊为分析对象。图2是支承辊简图,各部尺寸如图所示。支承辊所用材料为70Cr3Mo钢。表1和表2为其常用参数。假设其制造全流程从冶炼开始。现场所采用的锻后热处理工艺如图3所示,最终热处理工艺如图4所示。奥氏体化结束后,将工件淬入油中,55min后出油转入温度为3000C的回火炉中保温30h,然后出炉空冷至室温。要求辊身淬火后硬度达到75HS,有效淬硬深度为45mm(硬度为67HS处距表面距离),辊颈硬度为40~45HS。

工艺流程:

配料→冶炼→LF/VD→铸锭→电渣重熔→加热→锻造→锻后处理→粗加工→调质→半精加工→感应淬火→冷处理→回火→精加工→包装

所选工艺中从冶炼开始,到回火结束是主要耗能阶段,其中主要计算冶炼、锻后处理、以及工件最终奥氏体化和回火消耗的能量和CO2排放量。

二.计算能耗和CO2排放量

标准煤的热值约7000 Kcal/kg;1 Kcal约等于4182焦耳

火电的发电热效率在35~37%;直接用天然气加热,热效率为35~45%;

每度电本身的热功当量860大卡;即0.1229千克标准煤。

根据生命周期评估解结果,中国电网电力(各种电力混合后的平均值)1度电的CO2排放是960g左右。(中国生命周期基础数据库CLCD)

有效热量:工件由初始温度升到所要求的最高加热温度所需要的热量

式中:

q ——工件的质量, (kg);

t0 和t1——工件的初始温度和最高加热温度,(℃);

c0 和c1——工件在t0和t1温度时的平均比热, (kJ/kg.℃)

计算:

工件质量:

3.14*(650/2)2*730*2+3.14*(1065/2)2*1480+2*{3.14*(650/2)2+3.14*(1065/2)2+[3.14*(650/2)2+3.14*(1065/2)2]1/2}*230/3=2.05*109mm3

2.05*109mm3*10-3*7.81=16*106 g=16t

冶炼:

查每吨铸铁消耗电能550~700度,该工件用电8800~11200度,CO2排放量为960*(8800~11200)=8.448~10.752t,对应热功当量为7568000~9632000大卡。

锻后热处理:

所选设备:1000 0C标准台车式电阻炉

额定功率:320 KW L*W*H:3500*1500*1000

1) 有效热量:

16000*[(900*0.687-25*0.46)+(780*0.667-300*0.511)]*273=4.2315*109 KJ

即为4.2315*109 KJ /4.182/1000=1.01*106大卡

所以消耗1.01*106大卡/860*0.1229/0.35=412.23千克标准煤

消耗1174度电,CO2排放是1.12t

2)320*(10+10+30)=16000 KW*h

即耗电16000度,CO2排放是16000*960=1.536*107 g=15.36t

锻后热处理排放15.36 t+1.12t =16.48t的CO2,消耗17174度电

最终热处理:

所选设备:1000 0C标准台车式电阻炉

额定功率:320 KW L*W*H:3500*1500*1000

1) 有效热量:16000*(950*0.687-25*0.46)*273=2.8*109 KJ

即为2.8*109 KJ /4.182/1000=6.69*105大卡

所以消耗6.69*105大卡/860*0.1229/0.35=273.16千克标准煤,

消耗778度电,CO2排放是0.746t

2)320*(7+8+2.5+1.5)=6080 KW*h

即耗电6080度,CO2排放是6080*960= =5.8368t

锻后热处理排放5.8368t+0.746t =6.5828t的CO2,消耗6854度电

回火:

回火设备:6500C井式回火炉

额定功率:400KW 最高工作温度:6500C

料筐尺寸:2200*3500(Φ*H)

回火温度:3000C,30h

1)有效热量:16000*(300*0.511-25*0.46)*273=6.19*108kJ

即为6.19*108kJ/4.182/1000=1.48*105大卡

所以消耗1.48*105大卡/860*0.1229/0.35=60.33千克标准煤

消耗172度电,CO2排放是0.165t

2)400*30=12000 KW*h

即耗电12000度,CO2排放是12000*960=11.52*106 g=11.52 t

回火阶段排放11.52 t+0.165t =11.685t的CO2,消耗12172度电

所以最终一共消耗电45000~47400度, CO2排放量为43.1958~45.4998t

三.总结

1.我国钢铁工业的能耗及降低能耗措施

1)是重点钢铁企业吨钢可比能耗比国际先进水平相差9.81%。2004 年,我国重点钢铁企业平均吨钢综合能耗为705kgce/t;而2000年,工业发达国家吨钢可比能耗平均值为642 kgce/t。

2)是钢铁工业能耗增幅低于钢产量增幅约5%。由于钢铁工业积极采用先进节能工艺技术和装备,在钢产量高速增长的同时,消耗能源的增幅低于钢产量的增幅。

3)是钢铁工业主要工序能耗呈下降趋势。据统计,我国重点钢铁企业主要工序能耗在不断下降,而炼铁工序能耗呈上升趋势则是因为高炉炼铁原燃料供应紧张,价位攀升,成分不稳定,质量下降所造成的。通过加强管理,大力开展各项节能技术,2004年的能耗指标好于2003年。

4)是钢铁企业之间工序能耗差距大,节能潜力大。由于中国钢铁工业产业集中度低、技术装备水平差距大、企业数量多、企业规模和装备容量差距大,造成中国钢铁工业是各种类型、多层共同发展的状态。这种情况也就造成了企业之间各工序能耗水平差距大,也可以说节能潜力非常大。

具体节能措施:

1)钢铁工业能源有效利用

德国钢铁工业主要采用标准的高炉炼铁工艺。因此,铁水是生产大约2500种不同钢的最重要产品,但炼铁需要的能耗高。而炼铁前的高温工艺以及下游工序热加工、转炉冶炼和钢材精轧工艺,需要的能耗少。

设备技术的结构变化、工艺过程的创新、能源市场的价格和供应波动对钢铁生产过程的能耗和能量载体构成的影响很大。这与能源效率的改善和综合能源管理的进步密切相关,这些进步旨在实现将过程副产物作为能量载体(高炉、焦炉和转炉煤气)或生产工艺蒸汽以及更加有效的回收利用废热。

2)一次能耗、还原剂和能量载体组成的变化

1960年-2008年德国钢铁工业已成功将一次能源单位消耗量降低40%,达到约18GJ/t铁水,从技术-经济角度看这是个平衡值。在这一时期,钢铁产量显著增加,这一结果的获得并不简单。在现有设备的情况下,除非以不成比例的高投入为代价,否则不可能实现能耗的进一步降低与能效的进一步提高,只有工艺创新才能带来钢铁能源需求的进一步减少。工艺改进如薄板坯连铸连轧的开发与应用减少从钢水到精轧热带钢过程中的工序。采用这一技术,从连铸机出来的凝固热铸坯,在输送到多机架精轧机组直接热轧成钢带前,仅需在连续加热炉中稍稍加热,即可使铸坯温度均匀。对特定钢种采用这类新技术,可降低能耗1.2GJ/t钢带。

3)工艺和设备技术创新

车间和设备改造及创新是保证能效稳定提升不可缺少的条件。钢厂集中在少数几个地点,每个厂家都在提高产能。因此,在过去50年,德国高炉数量减少到15座,约为以前的1/10。这与应用如高炉负压操作、增大炉缸直径、采用精料冶炼、氧气喷吹以及提高热风温度等新工艺和设备技术不无关系。

同时,炼钢工艺结构也发生了根本性变化。在1977年淘汰碱性底吹空气转炉炼钢工艺及1982年淘汰平炉炼钢工艺后,如今德国炼钢仅采用氧气转炉和电弧炉工艺。碱性底吹空气转炉和平炉炼钢工艺的淘汰在能源利用(温度、反应时间、生产率、转炉煤气回收)及环保成效(废气流量和回收、烟尘排放)方面均有积极作用。2008年德国近68%的粗钢由氧气转炉工艺生产,电弧炉工艺(使用废钢和一定量的海绵铁)生产的粗钢约占32%。

另一实现节约能源及减少环境影响的设备技术创新的例子是连铸技术的使用。连铸技术替代了以前典型的从模铸、铸锭在加热炉再加热、到轧制成板坯或方坯半成品这一生产链。如今,除了极个别特殊情况,所有的钢水都是由连铸工艺直接铸成半成品形式。

2008年德国超过96%的粗钢通过连铸设备生产,连铸的特点是降低废钢量,从而提高成材率。消除铸锭加热的燃料需求和连铸坯以热态送入轧钢厂加热炉中,不仅降低了能源需求,也降低了因加热而产生的NOx、SO2和CO2的排放量。此外,铸锭轧制生产线的取代节省了电力,排放量也得到进一步降低。

4)气体副产物能量回收利用

利用气体副产物作为能源,有可能满足联合钢铁厂单个工序的所有气体燃料需求。图1显示了一个综合能源管理系统内的相关关系,该系统涵盖了一个生产扁平材的联合钢铁厂内所用原料及能量的转换过程。在炼铁、炼焦及炼钢过程中产生的气体副产物用于热风炉、焦炉、轧钢加热炉以及用于发电等。此外,从工艺设备中回收利用的废热也用于生产蒸汽和烧热水,因此,在一个能源高效的联合钢铁厂,理论上,车间可以在发电及燃气使用上达到近乎完全自给自足的水平。

2.我国 CO2排放的现况及减排措施

1)我国钢铁工业CO2排放量十分巨大,1994—2006年内平均占我国总排放的14%以上,2003年来其CO2排放量的增长更加迅速。尽管我国是发展中国家,还不需要承担碳减排的任务,但是作为世界第2大温室气体排放国,我国正面临着巨大的国际压力,因此钢铁工业是我国碳减排的重点行业,其碳减排工作急需尽快展开。

2)钢铁工业的CO2排放结构显示,煤炭类能源消耗产生的CO2排放量最大,1994—2006年内平均为97%,并且呈逐渐上升的趋势,而石油和天然气类能源消耗导致的CO2排放几乎可以忽略。针对排放结构的分析揭示出,优化能源消费结构是最有效的减排路径。

3)每吨钢CO2排放量从1994年的5169kg降低到2006年的2389kg,降幅达到53.78%,充分说明了我国钢铁工业节能减排取得了很大的成绩,为世界范围的碳减排做出了一定的贡献,当然我国钢铁工业的能源效率离世界先进水平尚有较大差距,2002年以来更是遇到了提高能源效率的瓶颈。

4)从钢铁工业CO2排放弹性系数来看,1995—2006年平均为43.28%,且呈增长的趋势,可以看出我国钢铁工业的增长越发依赖于能源消耗的增加,进而导致了CO2排放量的不断增加,特别是2002年以来两者之间的相互依赖性有加强的趋势。

具体的减排措施:

1) 淘汰落后,实现装备大型化

高炉大型化具有生产效率高、降低消耗、节约人力资源、提高铁水质量、减少环境污染等突出优点。据不完全统计,落后的小高炉燃料比一般要比大高炉高30kg/t~50kg/t。小高炉(<300m3)单位能耗比大型设备(≥1000m3)高10%~15%,物耗高7%~10%,水耗高1倍左右,二氧化硫排放高3倍以上。落后和低水平工业装备能耗高,二次能源回收低,污染处理难度大。因此,加大淘汰落后和替代低水平工艺装备的力度是推进节能减排的难点,应严格市场准入,强化安全、环保、能耗、物耗、质量、土地等指标的约束作用,制定和完善行业准入条件和落后产能界定标准,加快淘汰炼铁落后产能。如果国家对钢铁企业开征碳税,将对炼铁生产装备、运行成本、生产规模和产品竞争力等产生深远的影响。因此钢铁工业尤其是炼铁要密切关注国家碳税政策制定的进展,及早编制低碳经济规划,研究和制定碳减排的实施方案。

2)降低高炉燃料比的技术

炼铁系统减少二氧化碳排放量的研究方向主要有:一是减少所需碳量,二是减少对碳的依赖。前者需要在现有高炉生产的基础上,进一步降低还原比(焦比和燃料比),后者需要开辟另外不含碳或者含碳少的还原剂。新的还原剂包括天然气和废塑料等。因为煤炭是一种二氧化碳排放量高的燃料,消耗每吨煤炭的碳排放量为0.7t,而天然气和塑料排放的二氧化碳较少,消耗每吨天然气的碳排放量为0.39t。

3)低碳炼铁技术集成

低碳炼铁技术集成主要有干法熄焦技术(CDQ)、煤调湿技术(CMC)、高炉和焦炉添加废塑料、烧结余热回收(热风烧结或余热锅炉)或余热发电、高炉干式布袋除尘、煤气余压透平发电(TRT)、热风炉双预热和余热利用技术、高炉富氧喷煤技术、高炉煤气回收及综合利用、燃气-蒸汽联合循环发电机组(CCPP)等技术的应用,降低生产过程的单位产品能耗并提高资源的综合利用。

参考文献:

[1] 高洪成,娄成武.“十二五”期间中国钢铁工业发展的战略思考与路径选择[J]. 中国软科学. 2012(06)

[2] 涂正革.中国的碳减排路径与战略选择——基于八大行业部门碳排放量的指数分解分析[J]. 中国社会科学. 2012(03)

[3] 王威威,高知灵,李国翠,李新.低碳经济下钢铁行业的低碳策略[J]. 科技创业月刊. 2011(08)

[4] 邓杰敏.低碳背景下钢铁产业碳排放情况的实证研究[J]. 长沙大学学报. 2011(03)

[5] 贾俊松.中国能耗碳排量宏观驱动因素的Hi•PLS模型分析[J]. 中国人口.资源与环境. 2010(10)

[6] 赵建安,金千致,魏丹青. 我国主要工业部门技术节能减排的潜力及实现途径探讨[J]. 自然资源学报. 2012(06)

[7] 刘飞,蔡九菊,谢国威,罗志刚,李顺. 钢铁企业热电厂碳排放的评价研究[J]. 冶金能源. 2011(05)

[8] 麻晗,峰公雄.100t EAF-LF-CC-CR流程节能冷镦钢的开发[J]. 特殊钢. 2011(04)

[9] 刘沐宇,欧阳丹.桥梁工程生命周期碳排放计算方法[J]. 土木建筑与环境工程. 2011(S1)

[10] 侯祥松.电炉炼钢冶炼周期中烟气热力学特性的变化规律[J]. 冶金能源. 2010(01)