提要 介绍了深层搅拌法加固公路软土地基的发展和适用范围,结合濮信高速公路濮阳段NO.7标段加固软土地基施工总结了施工工艺、技术要点,以及施工质量检验。

关键词 公路 软土地基 深层搅拌法 施工工艺 技术要点 施工质量检验

采用深层搅拌法加固饱和软粘土地基,即以水泥、石灰等材料作为固化剂,通过特制的深层搅拌机械将固化剂与原位软土进行强制搅拌,并吸收周围水分,利用固化给予软土之间所产生的一系列物理-化学反应,生成一种特殊的具有较高强度、较好变形特征和水稳性的混合柱状体,促使软土硬结成具有整体性、水稳性和一定强度的优质地基。它对提高软土地基的承载力、减少地基的沉降量、阻止水体流动和地下水的渗透及保证桥头高填土路基稳定性具有明显的加固效果。

由水泥与软土搅拌形成的固结体称为水泥土搅拌桩。用水泥浆与软土搅拌形成的柱状固结体称为深层搅拌桩;用水泥粉体与软土搅拌形成的柱状固体称为粉喷桩。二者合称为水泥土搅拌桩,简称搅拌桩。

一、发展简况

1.1水泥深层搅拌法

水泥深层搅拌法始于美国,20世纪50年代引入日本,日本于1974年研制成功水泥搅拌固化法(CMC法),加固深度达32米。

1.2粉喷桩

粉体喷射搅拌加固土桩,于20世纪60年代后期由瑞典和日本分别提出。我国于80年代初引进此项技术,1983年研制出我国第一台液压步履式深层搅拌喷粉桩机,于1984年7月第一次将粉喷桩技术应用于工程实践,成功的加固了一座涵洞,并取得了良好的加固效果, 1985年4月通过铁道部鉴定,后推广使用。

二、适用范围

搅拌桩最适合于加固各种成因的饱和软粘土。目前国内常用于加固淤泥、淤泥质土、粉土和含水量较高的粘性土。

水泥深层搅拌法需要考虑地下水和土质成分对水泥是否有害,如果地下水质对水泥有侵蚀性则不能使用。对于高液限粘土不宜使用深层搅拌法,尤其不能用水泥粉喷搅拌法。如有的地基属高液限粘土,液限高达90%-100%,天然含水量虽高,但还是低于液限,这种土含水量达70%时,尚处于可塑状态,无法搅动,所以采用水泥粉喷桩就会失败。

下面结合工程实际对水泥深层搅拌法加固公路软土地基的施工工艺、技术要点、施工质量检验进行探讨。

三、工程概况及施工准备

3.1工程概况

xx至xx高速公路xx段为国家规划的阿荣旗至深圳国家公路的重要地段,也是河南省“五纵四横四通道”公路主骨架中一纵的重要部分。本标段为NO.7合同段,其中涵洞2道,长81.69米,通道19处,通道、涵洞基础共有3204根计32337米的水泥搅拌桩地基加固,采用水泥搅拌桩钻机施工。

水泥搅拌桩设计桩径为50cm,间距1~2m,按等间距平行布置,制备水泥浆使用的水泥为:河南安阳湖波水泥有限公司生产的普通硅酸盐32.5水泥。

3.2 施工准备

⑴水泥搅拌桩施工前应准备下列施工技术资料:施工场地的工程地质报告,水泥搅拌桩设计桩位图,原地面高程数据表,加固深度与停灰面高程以及测量资料等。

⑵场地平整、清除障碍。如场地低洼,应回填粘性土;施工场地不能满足机械行走要求时,应铺设砂土或碎石垫层。若地表过软,则应采取防止机械失稳措施。

⑶施工机具准备,进行机械组装和试运转。

⑷水泥搅拌桩的施工工艺根据设计要求的配比和实测的各项施工参数通过试桩来确定。试桩一般为5根,通过试桩来确定钻进速度、提升速度、搅拌速度、喷浆压力、单位时间喷浆量等。

⑸水泥浆所用的水泥(普通硅酸盐32.5水泥)应符合设计要求,并有产品合格证,并经室内检验合格才能使用,严禁使用受潮、结块变质的加固料。

四、施工工艺和技术要点

4.1施工工艺:

⑴测量放样

按照图纸要求放出需加固的涵洞及通道水泥搅拌桩的桩位,并用竹签做出标志;

⑵机械就位

按照测量放样位置将深层搅拌机械移至拟加固桩位,进行就位对中,并调平,检查沉管的垂直度;

⑶预搅下沉

待搅拌机搅拌头转速正常后,启动机使搅拌机沿导向架边旋转搅土、边下沉,下沉速度可由电机的电流监测表控制,工作电流应<70A(随不同的机型有所差异),以一定的速度预搅下沉,遇到深层粘土时(或岩层)多做10—20cm,搅到底后提20cm;

⑷计算水泥用量,采用两次喷浆两次搅拌成桩。以本标段K50+744涵洞加固水泥搅拌桩为例,水泥用量的控制方法如下:

①修筑直径1.2m、高1.2m的水泥浆搅拌池,其体积:

V=0.25×3.14×1.22 ×1.2=1.356m3

②水灰比0.75的水泥浆比重=1.63t/m3

③单桩水泥浆用量V单=(37.5+50)×8/(1.63×1000)=0.429m3

④每米每次喷浆池中液面下降高度为:H=0.429/16×1.13=2.37cm

在水泥浆搅拌池内竖立钢尺,根据钻杆钻进的深度对照池中液面下降的高度进行控制;

⑸制备水泥浆

下沉到一定深度后,开始制备水泥浆,并注入集料斗中。按照单桩水泥浆用量制水泥浆,并送浆2—3分钟,水泥浆用量扣除管道水泥浆;

⑹喷浆搅拌提升

搅拌头下沉到设计深度后,提升20cm,开启水泥浆泵浆压入土中,边喷浆边旋转,同时严格按规定匀速提升,边提升、边喷浆、边搅拌,喷浆上提,上提速度通过试验桩确定,但不能超过0.5m/min,要匀速上提,以便使水泥浆分布均匀,与土体充分拌和,搅至桩顶停留几分钟,桩长增加50cm;

⑺重复搅拌下沉、提升

复搅增加桩体的均匀性,复搅速度比预搅速度稍快,也由试验桩确定,不能超过0.5—0.8m/min;将搅拌机边旋转搅拌边下沉,到设计深度后再边旋转边提升,直到提出地面,桩柱制成;

⑻记录单桩水泥用量、标号、含量,沉管速度,搅拌速度;

⑼清洗处理桩头,清除桩头的废料杂物,将灰浆泵、深层搅拌机和相关的管道用清水洗干净;

⑽称动搅拌机重复上述工序依次逐桩喷搅、制桩。

4.2技术要点:

⑴在开钻前,认真复核桩位,通常定位偏差不超过5cm,必须校正搅拌轴的垂直度。检查时用钻锤吊线进行控制。

⑵桩顶、桩位标高均不应低于设计值。桩底一般应超深10-20cm,桩顶应高于设计标高50cm。

⑶水泥掺量应按设计要求,并检查掺量计量方法是否准确可靠。水泥标号与品种应按设计要求或通过试块强度试验进行抽检;水泥应保证无结块、无纸屑石块等杂物。

⑷制备的水泥浆不能离析,因而水泥浆应在搅拌机中不断搅拌,直至压浆时才可将其缓慢地注入集料斗中。

⑸预搅下沉时,要严格控制下沉速度,使土体被完全切割破碎,以利于与水泥浆拌和均匀。特别是对于较硬的粘土夹层,如果在预搅下沉时速度过快,土层不能被完全切割,造成很多游离的硬粘土块,在后续的重复搅拌过程中,不管如何加强复搅都无法将其消除,致使桩体中夹含大原状粘土块,降低了桩身强度和检测合格率。为避免这种情况的发生,在预搅下沉时,针对特殊的粘土硬层要适当放慢下沉速度。重复搅拌的下沉和提升速度也要严格控制。

⑹钻机正钻给进状态,同时启动水泥浆输送泵,边钻进边喷浆,钻进至桩底设计深度,并且应有一定的滞留时间,以保证水泥浆体到达桩底,一般为2-3min。

⑺喷浆提升:当确认水泥浆料到达桩底后开始反钻提升,提升的速度不应超过0.5m/min,到桩顶设计标高时停止供料。为便于控制搅拌质量,不得使用三档提升。搅拌头提升到桩顶时,关闭水泥浆输送泵,在原位慢速转动2min,以保证桩头均匀密实。

⑻喷浆开始时,应将电子秤显示屏置零,使喷浆过程在电子计量显示下进行。喷浆时,记录人员应随时观察电子秤的变化显示,以保证各段喷浆均匀。

⑼为确保加固强度和加固体的均匀性,整个制桩过程一定保证边喷浆、边提升连续作业,压浆阶段不容许出现断浆或停浆现象,输浆管道不能发生堵塞,并严格控制搅拌机的提升速度。如出现断浆,应及时补喷,补喷重叠长度不小于0.5m。

⑽水泥用量要采用单桩控制,一桩一清,确保水泥浆与土的比例。

五、施工质量检验

5.1施工期间的质量检验:

⑴施工记录:桩数、桩长与施工图是否相符。

⑵桩位:通常定位偏差不应超过5cm,施工前在桩中心插桩位标,施工后将其复原以便验收。

⑶桩顶、桩底标高:均不应低于设计值。在钻杆上做标记,间接控制桩底标高。

⑷桩身垂直度:每根桩施工时均应用水准尺或其它方法检查导向架和搅拌轴的垂直度,间接测量桩身垂直度。通常垂直度误差应小于1%。

⑸水泥掺量:按设计要求,要检查掺量计量方法是否准确可靠。

⑹水泥品种及标号:按设计要求指定选用,并通过试验进行抽检。

⑺搅拌头上提喷浆的速度:一般均在上提时喷浆,提升速度不应超过0.5m/min(或搅拌轴每旋转一周的提升量不超过16mm)。

⑻严格按设计要求控制浆液水灰比。

5.2工程竣工后的质量检验

⑴检查原始记录是否详尽,如实。

⑵按桩数2%作开挖检验,对桩顶以下1.0m附近进行外观检查,量测直径应符合设计要求,桩身应连续匀称、灰土拌和均匀 。

⑶于成桩后15天或28天钻孔取芯:重点检查桩长,取芯做抗压强度试验,并检查桩身强度。

⑷于成桩后15天做标准贯入试验:与钻孔取芯同时进行,针对不成完整芯样的桩段,间接检查桩身强度。

⑸于成桩后15天做低应变检测:批量检查桩身平均强度,间接反映含灰量,搅拌均匀性等。

⑹于成桩后28天做静荷载试验:工程初期试验阶段,验证设计参数的合理性,并对低应变法的估算数进行标定;工程检测阶段,针对质量疑问的单体工程进行抽量试验。

深层搅拌法是目前加固公路软土地基最常用的方法之一,近几年来,国内成功的实例也不少,在施工过程中要加强管理,实行全天候、全方位旁站,认真做好施工记录,以确保施工质量。深层搅拌法加固软土地基施工时无需高压设备,基土不向侧向挤压,安全可靠,无污染,无振动,对环境无不良影响,而且产生了很好的经济效益和社会效益。

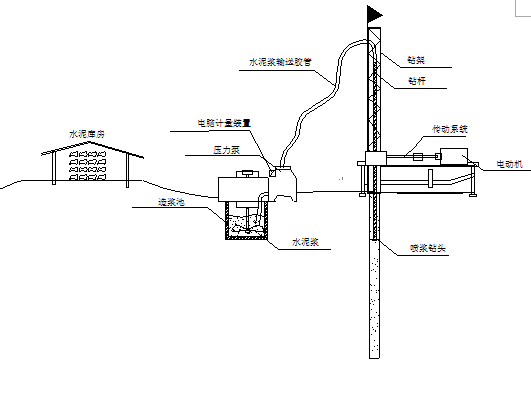

水泥搅拌桩工作示意图