随着科学的不断发展钻孔灌注桩在高层、超高层和桥梁等构筑物中被广泛的应用,在施工过程中施工质量的好坏对桩的承载力影响很大,所以钻孔灌注桩在桥梁工程中是十分重要的一步施工步骤。它的施工工艺都有什么?它又容易碰到什么样的事故?

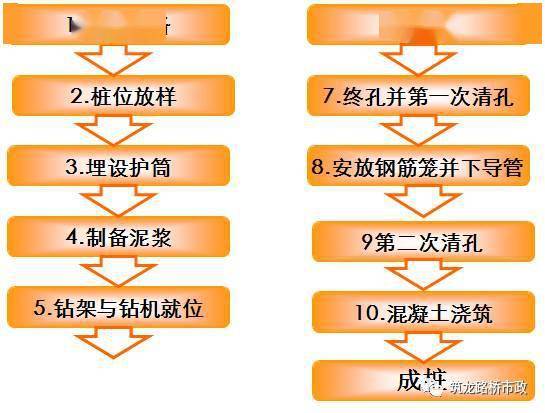

施工流程图:

一、场地准备

旱地:平整 、夯实场地

浅水:筑岛法

▲ 吹沙筑岛施工

▲ 吹沙筑岛完成,钢便桥和吹沙筑岛便道顺利连接

▲吹沙筑岛施工结束,水上施工便道工作面全面铺开

深水:围堰法

▲双壁钢围堰

▲沉井筑岛

▲钢板桩围堰

二、桩位放样

桩位放样采用全站仪坐标法对钻孔桩桩位放样,埋好护筒后在护筒四周标记。

▲测量放样中心点与设计允许偏差2CM

三、埋设护筒

1. 护筒的作用:

固定桩孔位置,保护孔口,防止地面水流入,增加孔内水压力,防止塌孔,成孔时引导钻头的方向。

2.护筒的制作要求:

①护筒通常采用钢筋混凝土和钢制两种,视具体情况而定。钢护筒厚4~8mm,钢筋混凝土护筒厚8~10cm 。护筒上部设1~2个溢浆孔,

②护筒的内径比钻孔桩设计直径稍大。用回转钻机钻孔的宜加大20~30厘米;用冲击钻和冲抓钻钻孔的宜加大30~40厘米。

3.护筒的埋设要求

①钻孔前,在现场放线定位,按桩位挖去桩孔表层土,并埋设护筒。

②埋设护筒可采用挖埋或锤击、振动、加压等方法,但注意避免引起孔口开裂,倾斜,埋设完毕及时用粘土沿四周对称分层填压夯实。

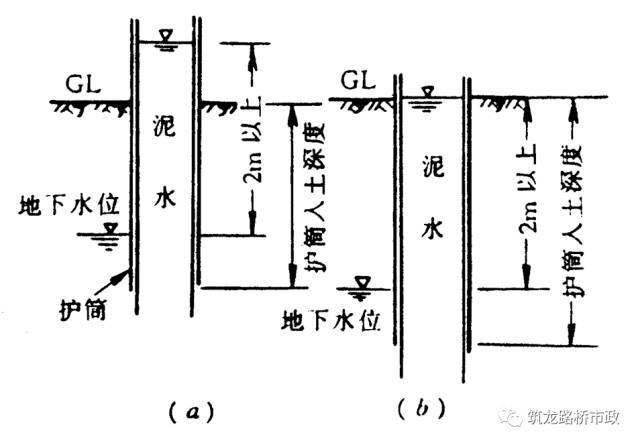

③埋置深度一般情况为2—4米,在粘性土中不宜小于1.0m;砂土中不宜小于1.5m;其高度尚应

为防止护筒下沉特殊情况应加深;同时保证满足孔内泥浆面高度的要求,护筒顶面应高于(地)岛面0.2~0.5m。避免孔口四周浸泡,导致塌孔。

④护筒顶端高程应满足孔内水位设置高度的要求。

护筒入土深度:

▲锤击加压钢护筒时保证钢护筒垂直,避免倾斜

▲避免孔口四周浸泡,导致塌孔

▲埋设护筒

四、泥浆制备

泥浆作用:

在孔壁形成泥皮稳定孔壁、悬浮钻渣、润滑钻具 、正循环排渣。

组成及要求:

①水:水的PH值7~8之间,不含杂质

②粘土(或膨润土):塑性指数大于25,粒径小于0.005mm颗粒含量多于总量的50%,相对密度为1.1~1.5

③添加剂:

无机:纯碱等促使颗粒分散、防止凝聚下沉

有机:丹宁液、拷胶液等降低粘度

▲泥浆池

泥浆护壁成孔灌注桩:泥浆池

泥浆三大指标检测:

泥浆三件套(比重计、粘度计、含沙量测定仪)

泥浆比重:将泥浆杯装满泥浆,加盖并擦净溢出的泥浆。让后置于支架上,移动 游码,使杠杆呈水平状态,读出游码左侧所示刻度,即为泥浆的比重。

泥浆稠度:计测量时用手指堵住漏斗下面的出口,用量杯分别将500ml和200ml 泥浆通过滤网倒入漏斗,然后打开出口,让泥浆从漏斗管中流出,用秒表测定流出500ml泥浆所需时间(s),即为泥浆稠度。

五、钻架与钻机就位

钻架要求

①能够承受钻具和其他辅助设备的重量,具有一定的刚度,具有足够的高度。

②钻孔过程中,成孔中心必须对准桩位中心,钻架必须保持平稳,不发生位移、倾斜和沉陷。

③钻架安装就位时,应详细测量,底座应用枕木垫实、塞紧,顶端用缆风绳固定平稳,并在钻进过程中经常检查。

▲冲击钻钻架与钻机

钻机就位之前准备工作:

1.进场钻机要进行进场合格报验

2. 反循环钻头直径至少大于桩设计直径

3.冲击钻钻头直径可小于设计桩径2-3cm

钻机就位:

六、钻孔

①冲击钻机钻孔:

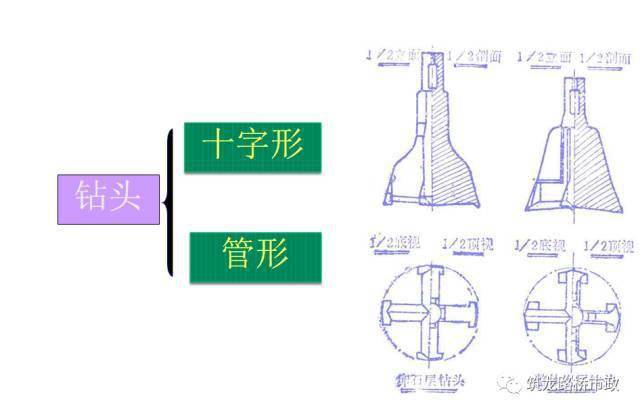

十字钻头:

冲击钻孔的施工要点:

邻孔混凝土达2.5MPa后开钻;开孔小冲程;孔深为钻头高加冲程后正常冲击。

粘性土、风化层、砾砂石等中、低冲程:1~2m

砂卵石等中等冲程:2~3m

基岩、漂石和密实卵石层高冲程:3~5m

十字形钻头钻 1.5m以上孔径分2级

管形钻头0.7m以上孔分2~4级:分级、扩钻

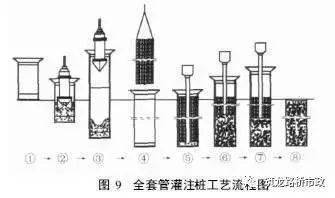

② 全套管冲抓成孔:

特点:无噪音,无振动;不使用泥浆;挖掘时可以很直观地判别土壤及岩性特征,对于端承桩,便于现场确定桩长;挖掘速度快,挖掘深度大;成孔垂直度易于掌握;孔壁不会产生坍落现象,成孔质量高。成桩质量高;成孔直径标准,充盈系数很小;清孔彻底,速度快;自行式,便于现场移动。

冲抓锥锥头上有一重铁块和活动抓片,通过机架和卷扬机将冲抓锥提升到一定高度,下落时松开卷筒刹车,抓片张开,锥头便自由下落冲入土中,然后开动卷扬机提升锥头,这时抓片闭合抓土。冲抓锥整体提升至地面上卸去土渣,依次循环成孔。

冲抓锥成孔施工过程、护筒安装要求、泥浆护壁循环等与冲击成孔施工相同。

适用于松软土层(砂土、粘土)中冲孔,但遇到坚硬土层时宜换用冲击钻施工。

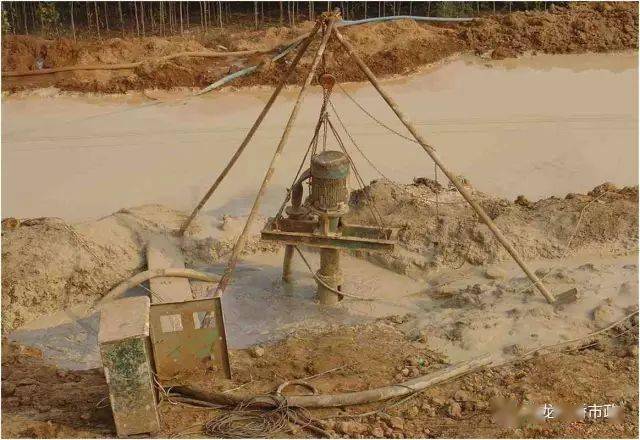

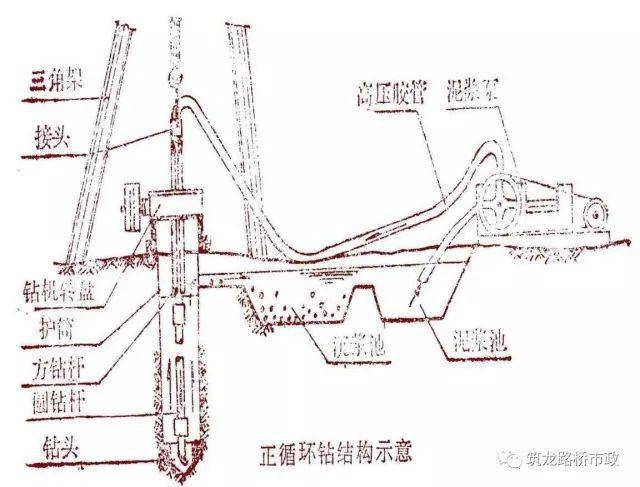

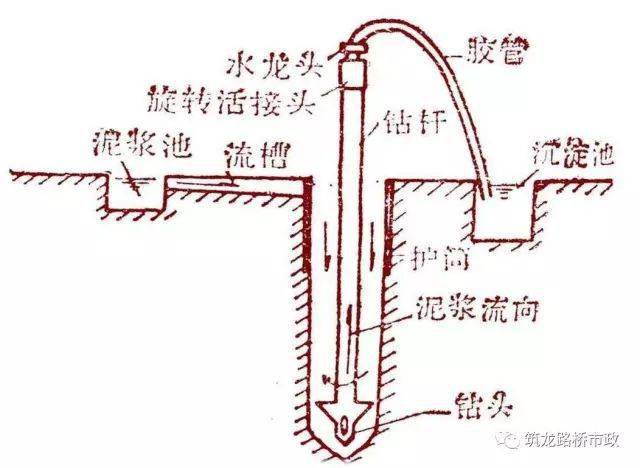

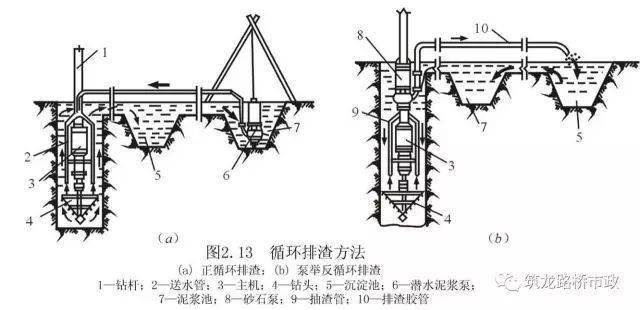

③正循环钻孔:

正循环是用泥浆泵将泥浆以一定压力通过空心钻杆顶部,从钻杆底部喷出,底部的钻锥在旋转时将土壤搅松成为钻渣,被泥浆悬浮,随泥浆上升而溢出流至孔外的泥浆槽,经过沉淀池中沉淀净化,再循环使用。

特点:排渣能力比较弱, 钻进速度较慢,钻具的磨损也比较大,但工艺比较简单,容易操作,正循环钻机的价格也比较便宜。

适用:粘土、亚粘土、淤泥质土层、粉砂、卵砾石层、基岩

正反循环成孔,现在是在护筒上拉十字线,是使钻机的钻头对准桩的中心线,等钻机对准后往护筒里放水,采用泥浆护壁进行钻孔

④反循环钻孔

反循环钻机的泥浆的循环方式则正好相反,泥浆由孔外流入孔内,由真空泵或其他方法(如空气吸泥机等)将钻渣通过钻杆中心从钻杆顶部吸出,或将吸浆泵随同钻锥一同钻进,从孔底将钻渣吸出孔外。

特点:反循环钻机排渣能力比较强,但工艺比较复杂,操作不当容易引起塌孔埋钻,而且反循环钻机价格比较高。

适用:同正循环。

▲反循环钻结构示意图

⑤旋挖钻机钻孔

主要适于砂土、粘性土、粉质土等土层施工,最大成孔直径可达1.5~4m,最大成孔深度为60~90m,可以满足各类大型基础施工的要求。

七、终孔并第一次清孔

目的:钻孔过程中会有一部分泥浆和钻渣沉于孔底,必须将这些沉积物清除干净,才能使灌注的混凝土与地层或岩层紧密结合,保证桩的承载能力。

方法:抽浆清孔、换浆清孔、掏渣清孔

成孔检查验收:

1.在钻孔至设计桩底标高时,要提高钻头35cm左 右进行第一次洗孔,目的是将沉渣排除。

2.孔深严格控制,严谨已超钻代替清孔

3.由监理到现场进行验收包括孔深、孔径、倾斜度等。

4.泥浆性能检测,包括粘度、比重、砂率

比重:1.03—1.1

粘度:17—20

砂率:<2%

▲ 泥浆粘度

▲泥浆比重

成孔验收后检孔器检测成孔制量:

检孔器直径:不小于桩的设计直径

长度:不小于4—6倍的检孔器直径

循环排渣:

八、钢筋笼的制作和安装

注意事项:

1、钢筋骨架一般每隔2~2.5米设置直径14~18毫米的加强箍筋一道;

2、钢筋骨架可分段制作;

3、要确保保护层厚度;

4、钢筋骨架运输无论采用何种方法,均不得使骨架变形。

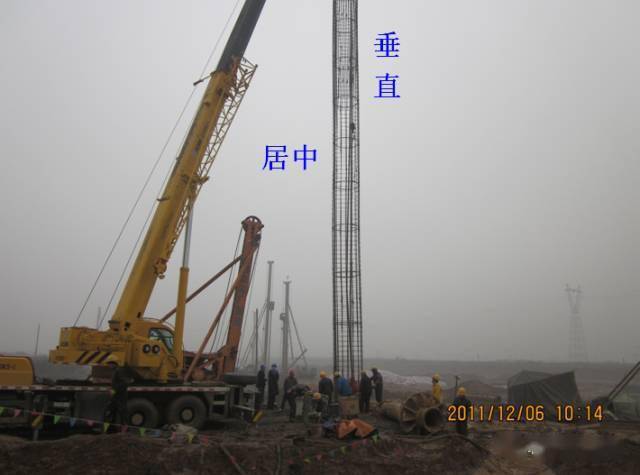

5、钢筋骨架可采用钻机塔架、扒杆或起吊机吊起,对准护筒中心缓慢下放至设计标高。

6、下放钢筋骨架应防止碰撞孔壁

7、当最后灌注的混凝土开始初凝时,应立即割断钢筋骨架的吊环

▲ 钢筋笼制作1

▲钢筋笼制作2

▲起吊

▲对准孔位

钢筋笼搭接

钢筋笼搭接注意事项:

1.采用单面搭接焊时,焊缝长度要达到10d

2.采用帮条电弧焊时,焊缝长度要达到5d

3.焊缝要饱满,无气泡

▲钢筋笼焊接

▲ 灌注桩钢筋冷挤压连接

钢筋笼固定

允许偏差: 单位(mm)

1.顶面高程:±20

2.底面高程:±50

3.钢筋笼与桩心:20

▲ 钢筋笼安放就位

导管的检测与安装

注意事项:

1.导管在使用之前要做水密承压实验,合格后使用

2.导管长度控制在比孔深小0.3m—0.5m范围内

3.安装完导管以后,进行二次清孔

九、二次清孔

在成孔检验通过后,进行提钻,一直到钢筋的焊接安装完毕,约4小时左右,在这期间孔内泥浆不会有任何扰动情况,因此会发生沉淀现象,导致孔深要比钻孔深小,因此要进行二次清孔。二次清空采用真空循环系统,由泥浆泵提供动力将泥浆压入孔底孔口排出。

注意:在二次清孔结束后如有承压水出现,要泻压力水。

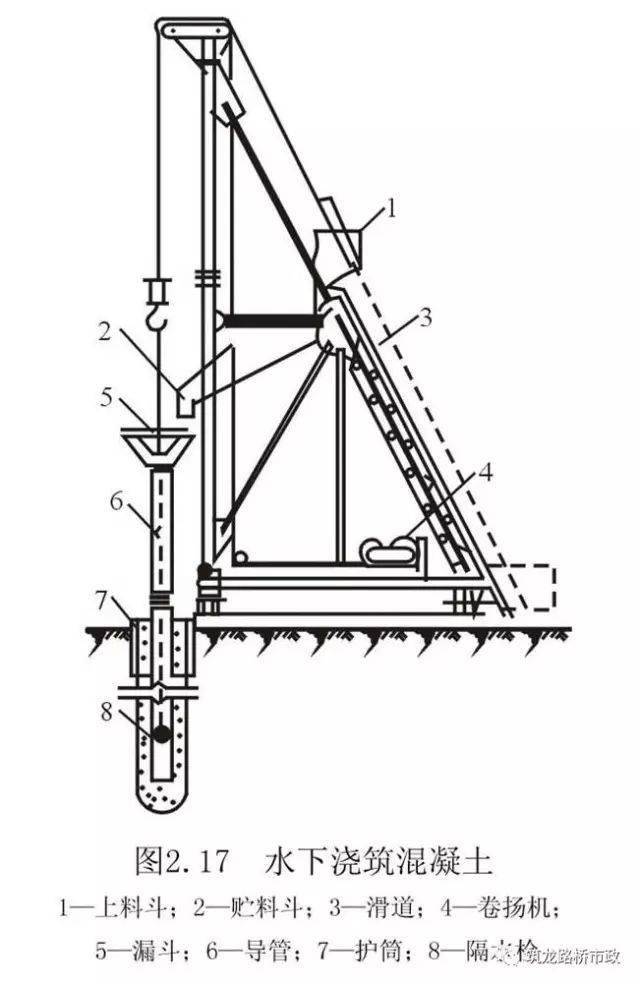

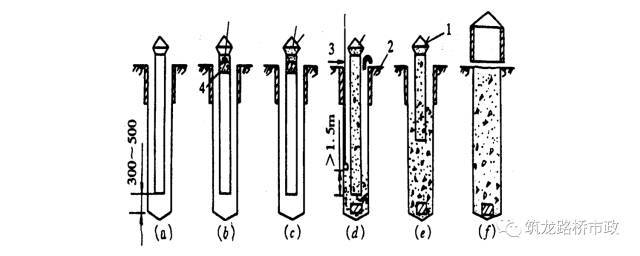

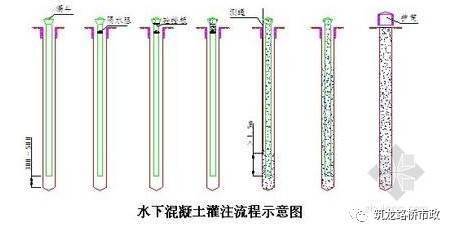

十、灌注水下混凝土

泥浆护壁成孔灌注混凝土的浇筑是在水中或泥浆中进行的,故称为浇筑水下混凝土。

水下混凝土宜比设计强度提高一个强度等级,必须具备良好的和易性,配合比应通过试验确定。

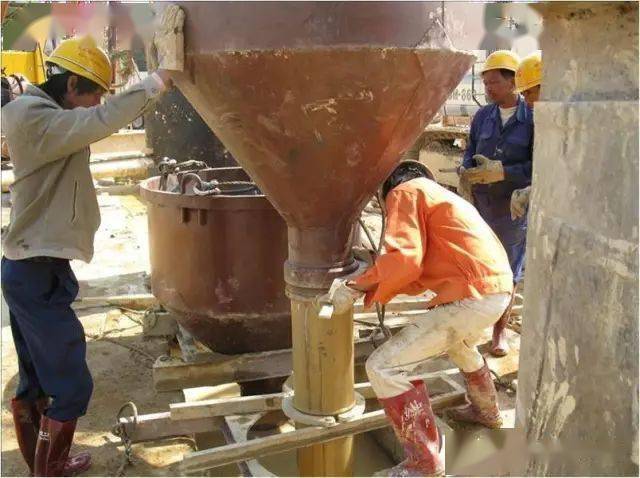

水下混凝土浇筑常用导管法。

浇筑时,先将导管内及漏斗灌满混凝土,其量保证导管下端一次埋入混凝土面以下0.8m以上,然后剪断悬吊隔水栓的钢丝,混凝土拌和物在自重作用下迅速排出球塞进入水中。

▲ 导管法浇注桩身砼

水下混凝土灌注过程:

浇注水下混凝土不能将混凝土直接倾倒于水中。因为当混凝土直接与水接触穿过水层时,骨料和水泥很快将产生分离,骨料很快沉入水底,而水泥在较长时间内呼吁悬浮状态,当其下沉时,已凝结硬化。因此水下混凝土的浇注,必须在与周围环境水隔离的条件下进行。水下混凝土浇筑的方法很多。最常用的是导管法。

焊吊筋,防止浇筑砼时钢筋笼上浮:

灌注要求:

导管宜分段制作,每节长2米左右,最下端一节宜为3~6米,采用法兰连接,导管应不漏水、不漏气。

在孔内水面以上20~30厘米处设置隔水栓,待混凝土灌下时,剪断隔水栓的连接绳。

为保证水下灌注混凝土的速度和质量要求,导管上应采用混凝土储料斗。

水下灌注混凝土应连续进行,严禁中途停顿。导管在混凝土中埋入深度一般为2~4米,在任何情况下不得小于1米或大于6米。

▲水下混凝土浇筑专用下料斗

导管提升过程中,应保持位置居中,轴线垂直,逐步提升。

混凝土实际灌注高度应比设计桩顶高出一定高度。高出的高度应根据桩长,地质条件和成孔工艺等因素合理确定,其最小高度不宜小于桩长的5%,且不小于2米。

在灌注接近结束时,由于导管混凝土柱高度减小,压力降低,而导管管外的泥浆稠度增加,如出现混凝土面上升困难时,可在孔内加水稀释泥浆,并掏出部分沉淀土,使灌注工作顺利进行

▲砼坍落度现场监测

▲水下混凝土首灌开始

▲水下混凝土灌注

▲水下混凝土浇筑过程中的浇筑标高监测

▲水下砼浇筑过程中对排气孔的观测

▲根据水下混凝土浇筑标高分节拆除导管

▲拆除的导管及时冲洗和保养

▲砼浆泵吸去多余砼浆

▲截桩头

补充注意事项:浇筑前混凝土检验

1、查看孔深是否合格,此时涉及到一个沉淀厚度的概念,规范要求:

摩擦桩桩径≤1.5m;沉淀≤200mm;桩径>1.5m; 沉淀≤300mm;

支撑桩沉淀厚度出设计要求外≤50mm

2、塌落度要求

d<1.5,塌落度要求180-220mm

d≥1.5,塌落度要求160-200 mm

同时要求具有良好的和易性,流动性。

3.混凝土石子粒径不宜过大,规范规定粗骨料最大粒径不大于导管直径和钢筋最小净距的1/4,同时不大于 37.5mm

▲桩头混凝土取样

浇筑注意事项

1.混凝土开仓时,做好开仓时间记录同时计算好首批混凝土入仓要求达到埋置导管1m以上。

2.浇筑过程中要控制拔管速度,控制导管在混凝土中的埋置深度在2-6m范围内,不能超拔亦不能少拔

3.浇筑到距钢筋底标高4米左右时,宜提高导管,减缓浇筑速度,直到混凝土面超过钢筋底面2m以上,再恢复正常的浇筑速度。为的是防止钢筋笼上浮。

十一、 钻孔事故的预防及处理

1)坍孔:

各种钻孔方法都可能发生坍孔事故,坍孔的表征是孔内水位突然下降,孔口冒细密的水泡,出渣量显著增加而不见进尺,钻机负荷显著增加等。

a.坍孔原因:

(a)泥浆比重不够及其他泥浆性能指标不符合要求,使孔壁未形成坚实泥皮:

( b)由于掏渣后未及时补允水或泥浆,或河水潮水上涨,或孔内出现承压水,或钻孔通过砂砾等强透水层,孔内水流失等而造成孔内水头高度不够;

(c)护筒埋置太浅,下端孔口漏水、坍塌或孔口附近地面受水浸湿泡软,或钻机装置在护筒上,由于振动使孔口坍塌,扩展成较大坍孔

(d)在松软砂层中钻进,进尺太快:

(e)捉住钻锥钻进,回转速度过快,空转时间太长

(f)冲击(抓)锥或掏渣筒倾倒,撞击孔壁,或爆破处理孔内孤石、探头石、炸药量过大,造成过大振动;

(g)水头太大,使孔壁渗浆或护筒底形成反穿孔

(h)清孔后泥浆比重、粘度等指标降低,’用空气吸泥机清孔,泥浆吸走后未及时补水,使孔内水位低于地下水位,清孔操作不当,供水管直接冲刷孔壁,清孔时间过久或清孔后停顿过久。

(i)吊入钢筋骨架时碰撞孔壁。

b.坍孔的预防和处理:

(a)在松散粉砂土或流砂中钻进时,应控制进度速度,选用比重、钻度、胶体率较大的泥浆,或投人掺片(卵)石的猫土,低锤冲击,使钻土膏及片(卵)石挤入孔壁起护壁作用。

(b)汛期或涨潮,水位变化过大时,应采取升高护筒,增加水头,或用虹吸管、连通管等措施保证水头相对稳定。

(c)发生孔口坍塌时,可立即拆除护筒并回填钻孔,重新埋设护筒再钻。

(d)如发生孔内坍塌,先判明坍塌位置,回填砂和猫土(或砂砾和黄土)混合物到坍孔处以上1--2m,如坍孔严重时全部回填,待回填物沉积密实后再行钻进。

(e)严格控制冲程高度和炸药用量。

(f)清孔时应指定专人补水,保证钻孔内必要的水头高度。

2)钻孔偏斜:

a.偏斜原因:

(a)钻孔中遇有较大的弧石或探头石;

(b)在有倾斜度的软硬地层交界处,或者在粒径大小悬殊的砂卵石层中钻进,钻头受力不均

(c)扩孔较大处,钻头摆动偏向一方;

(d)钻机底座未安置水平或产生不均匀沉陷:

(e)钻杆弯曲,接头不正

b.预防和处理

(a)安装钻机时要使转盘、底坐水平:起重滑轮缘、固定钻杆的卡口和护筒中心三者应在一条竖直线上,并经常检查校正.

(b)由于主动钻杆较长,转动时上部摆动过大,必须在钻架上增设导向架,控制钻杆上的提引水笼头,使其沿导向架向中钻进。

(c)钻杆、接头应逐个检查,及时调正。主动钻杆弯曲,要用千斤顶及时调直。

(d)在有倾斜的软、硬地层钻进时。应吊着钻杆控制进尺,低速钻进。或回填片、卵石冲平后再钻进。

查明钻孔偏斜的位置和偏斜情况后,一般可在偏斜处吊住钻头上下反复扫孔,使钻孔正直。偏斜严重时应回填砂钻土到偏斜处,待沉积密实后再继续钻进。

冲击钻进时,应回填砂砾石和黄土待沉积密实后再钻进.偏斜严重的可在开始偏斜处设置少量炸药爆破,然后用砂土和砂砾石回填到该位置以上lm左右重新冲钻。

3)掉钻、落物:

各种钻孔方法均可能发生掉钻、落物事故。

(a)卡钻时强提强扭,操作不当使钢丝绳或钻杆疲劳断裂;

(b)钻杆接头不良或滑丝;

(c)电动机接线错误,使不应反转的钻机反转,钻杆松脱;(d)冲击钻头合金套灌注质量差,钢丝绳拔出;

(e)转向环、转向套等焊接处断开;

(f)钢丝绳与钻头连接钢丝绳卡数量不足或松弛等,或钢丝绳过度陈旧,断丝太多;

(g)操作不慎落人扳手撬棍等物。

a.掉钻、落物原因:

b.预防和处理:预防措施:

(a)开钻前应清除孔内落物.零星铁件可用申磁铁吸取较大落物和钻具也可用冲抓锥打排。然后在护筒口加盖;

(b)经常检查钻具、钻杆、钢丝绳和连接装置;

(c)为便于打捞落锥,可在冲锥上预先焊打捞环、打捞杠或在锥身上围捆几圈钢丝绳等。

处理方法:

掉钻后应及时摸清情况,若钻锥被沉淀物或坍孔土石埋住应首先清孔。使打捞工具能接触钻锥。打捞工具有以下几种:打捞叉,打捞钩,打捞活套,偏钩和钻锥平钩,打捞钳:

4)糊钻和埋钻:

糊钻(吸锥)和埋钻常出现于正反循环回转钻进和冲击锥钻进。在软塑猫土层回转钻进,因进尺快,钻渣量大,出浆口堵塞而造成糊钻。

预防处理办法:首先应对钻杆内径大小进行计算决定;还应控制进尺,选用刮板齿小、出浆口大的钻锥。若已严重糊钻,应将钻锥提出孔口,清除钻锥残渣。对冲击锥钻分进行预防措施是减少冲程,降低泥浆稠度,在钻土层上回填部分砂、砾石。

5)扩张和缩孔:

扩孔是孔壁坍塌浩成的结果.采用各种钻孔方法时均可能发生扩孔情况。

若因孔内局部发生坍塌而扩孔,钻孔仍能达到设计深度则不必处理,只是使混凝土灌注量大大增加。

若因扩孔后继续坍塌影响钻进,应按坍孔事故处理

缩孔原因有两种:

一种是钻锥焊补不及时,严重磨耗的钻锥,则往往会钻出较设计桩径稍小的孔。

另一种是由于地层中有软塑土(俗称橡皮土),遇水膨胀后使孔径缩小。

为防止缩孔,前者应及时修补磨耗的钻头,后者要使用失水率小的优质泥浆护壁快转慢进,并复转二三次;

或使用卷扬机吊住钻锤上下、左右反复扫孔以扩大孔径,直到缩孔部位达到设计孔径为止。

6)钻孔漏浆:

在透水性强或有地下水流动的地层中,稀泥浆会向孔外漏失,护筒埋设太浅,回填土不密实或护筒接缝不严密,会在护筒刃脚或接缝处漏浆,也可能由于水头过高使孔壁渗浆。

为防止漏浆,可加稠泥浆或倒人粉土慢速转动,或回填土掺片石强护壁,在有护筒防护范围内,接缝处泥浆可由潜水工用棉絮堵塞,、卵石,反复冲击增封闭接缝。