冲击钻机桩基施工方案

1.施工方法

采用GCF型正循环钻机冲击成孔,钻头采用“十字型”,泥浆护壁,泥浆比重1.4~1.8,含砂率6%,胶体率大于95%。孔口护筒采用钢护筒,护筒壁厚6mm以上,旱地及河滩采用挖埋方式埋置,浅水区采用筑岛围堰施工,深水区设栈桥及工作平台。钻进冲程根据地层情况控制:一般地层2~3m,开孔时及溶洞钻进时0.8~1.5m。终孔后采用换浆法清孔。钢筋笼采用分节预制,节长8~10m,吊装焊接入孔。桩身砼采用φ30垂直导管,拔塞法灌注水下砼。

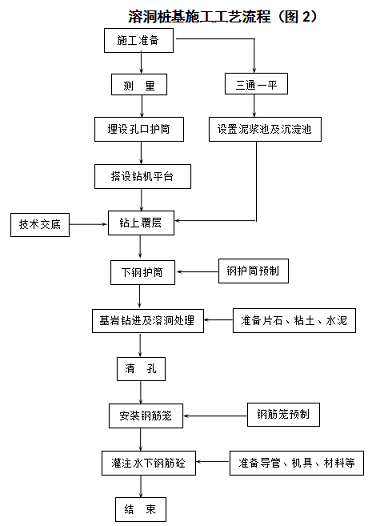

溶洞地层桩基施工:上覆层扩大孔径0.2m钻孔至基岩面下0.5m处,下入略大于原设计桩径0.1m的钢护筒至孔底以稳定上覆层。钢护筒采用1cm以上厚度的钢板分节卷制,节长2~4m,吊装入孔焊接。填充溶洞处理:投入片石及粘土,小冲程冲砸挤石造壁加固孔壁;未填充溶洞处理:投入袋装片石及粘土或水泥筑成岛状,然后小冲程钻孔通过。

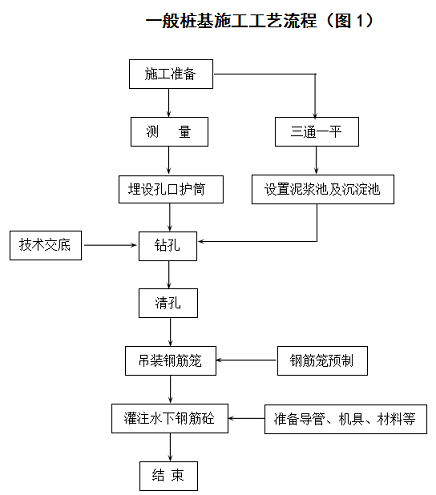

2.施工工艺流程

3.劳动力组织及进度指标

3.1劳动力组织

钻机工班:采用三班八小时工作制;每班设班长1名,值班电工1名,汽车吊车司机2名,钻机司机2名/台,电焊工1名/台,勤杂工1名/台。灌砼工班:采用三班八小时工作制,每班设班长1名,值班电工1名,电焊工1名,拌和司机1名,普工10名。施工时根据桩身砼工程量大小安排班次并调节其他工序,同时兼职制作钢筋笼。

3.2进度指标

一般地层日进尺3~6m,溶洞地层日进尺0.5~1.5m。

4.施工机具

4.1GCF正循环钻机:根据工程量大小及工期要求安排,一般2~4台;

4.2JDY350强制式拌合机:2台(其中1台备用);

4.3低扬程泥浆泵,每台钻机配1台;

4.416t汽车吊:1台;

4.5电焊机:每台钻机配1台;

4.6卷板机:1台;

4.7钢筋弯曲机:1台;

4.8钢筋切割机:1台;

4.950KVA备用发电机:1台(灌桩时备用)

5.质量控制要点

5.1安装钻机时,应垫平底架并保持稳定以防止钻孔中位移、沉陷;开孔时钻头中心与护筒顶面中心的偏差应小于5cm。

5.2钻孔应按隔孔梅花形布置开孔,以防止冲击振动使邻孔孔壁坍塌或影响邻孔已灌砼的凝固,同时,应待邻孔砼灌注并达2.5MPa以上强度后方可开钻。

5.3基岩面钻进时应投入适量片石及碎石,小冲程冲砸,以防出现斜孔或梅花形孔。

5.4钻进过程中加强钻头磨拉检查,及时补焊,同时加强孔径及深度的检查,以确保孔径深度以及嵌入基岩深度符合设计要求。

5.5灌注桩身砼前应加强孔底沉碴厚度检测,确保柱桩不大于10cm,摩擦桩不大于30cm。同时,灌砼前还应射水(或射风)冲射孔底3~5分钟,翻动沉淀物,然后立即灌砼。

5.6钢筋笼分节预制吊装焊接时,相邻主筋焊接点应错开0.5m以上,同时保持其顺直,其垂直度应小于1%倍孔深。入孔后,应将其牢固定位,防止灌砼时掉笼或浮笼。

5.7严格按配合比拌砼,确保砼的和易性。灌注时,应确保导管底埋入深度不小于1m,不大于5m,及时提管和拆管,防止断桩事故发生。

6.安全及环保措施

6.1安全措施

6.1.1钻机就位前应采用钢轨、方木搭设钻机平台,防止意外坍孔时钻机及人员的安全。

6.1.2按操作规程操作,加强操作控制检查,加强钻头磨耗及钢丝绳断丝的检查及处理,防止操作不当引起钻孔事故。

6.1.3溶洞的处理必须小心谨慎,先弄清溶洞情况后坚持分类处理,并采取必要的措施,切忌盲目冒进。

6.1.4钻孔中应加强测量,同时根据钢丝绳松紧、孔底钻声、浮碴等判断核对实际地质,以防止卡钻、坍孔等事故发生。

6.2环保措施

6.2.1严格遵守国家及当地有关环保的法律、法规及制度。

6.2.2施工中产生的废泥浆严禁向下水道或河流直接排放,必须经过沉淀处理后运至弃碴场。

6.2.3施工中产生的各种杂物必须在工完后进行清理,做到工完料清场地净,避免污染环境。