一、 编制依据

二、施工准备

(一)技术准备

1、开工前,应组织学习设计文件及相应技术标准,对设计施工图纸及相关施工资料进行复核。根据建设单位提供的资料,对施工现场进行全面深入的调查;熟悉现场地形、地貌、周边管线及道路情况。再详尽的现场调查之后,应根据设计要求、合同、现场情况等,完成实施性施工组织设计编制、报批,并对各类施工人员进行技术交底,并形成文件;

2、根据设计文件,明确是否需要做超前钻,并对做超前钻规则了解清楚;

3、编制桩位图、桩机行走路线图、施工进度计划,并报批;

4、桩基施工前,应按照有关规定和要求完成实验室的建设与认证;

5、根据场地地质条件选择合适的成孔工艺。旋挖桩机成孔速度快、成孔质量好,可优先选用旋挖成孔,但旋挖成孔入岩成本高。冲孔桩机可自行制备泥浆且泥浆质量好,当场地孤石多、地质条件复杂时可选用冲孔工艺。

(二)测量准备

1、测量人员进场后认真阅读,熟悉整个设计图纸,全面了解设计意图,根据现场总体布置、施工进度安排制定测量方案。

2、复核甲方提供的平面控制点及高程控制点,检查无误后办理好桩点移交手续。

3、根据现场布置,建立平面控制点和高程控制点,并按要求预埋控制基点。

4、桩位的测放与复核:利用全站仪投测桩位,并做好标记,待挖好桩洞, 放置好护筒后再进行桩位复测,确保定位准确

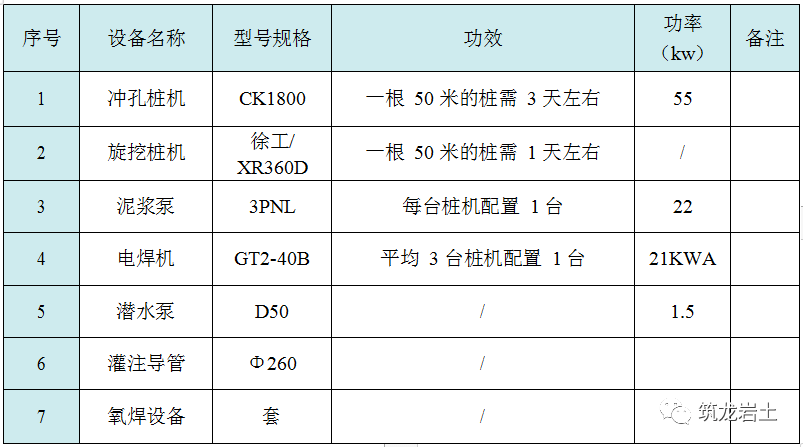

(三)资源准备

主要施工机械设备需求计划:

劳动力配置表:

(四)现场准备

1、应根据工程规模、现场情况,修筑临时施工道路。临时施工道路应满足履带吊通行和转运钢筋笼。

2、应根据政府有关安全、文明施工生产的法规规定,结合工程特点、现场环境条件,搭建现场临时生产、生活设施,并应制定施工管理措施;结合施工部署与进度计划,应做好安全、文明生产与环境保护工作。

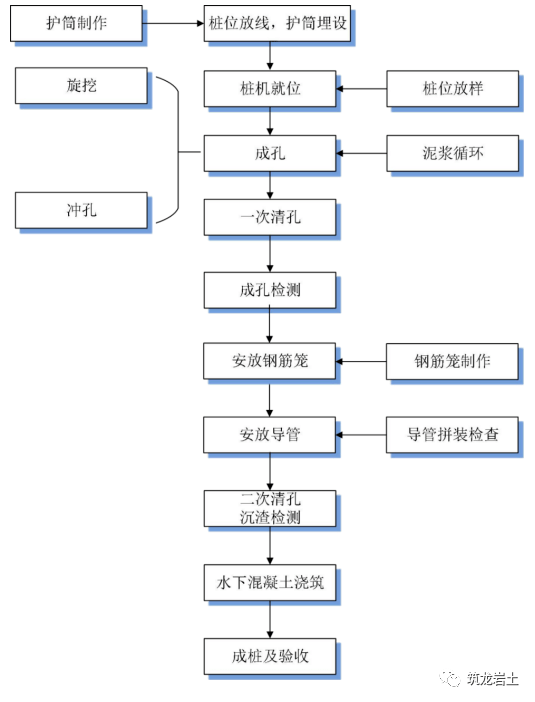

三、工艺流程

四、施工要点

五、质量控制要点及检验标准

(一)控制要点

1、施工准备阶段

(1)灌注桩需提前用超前钻做施工勘察,避免将孤石作为承载岩层。

(2)钢材、水泥等原材料的质量、检验项目、批量和检验方法,应符合国家现行标准的规定。

(3)应严格对桩位进行检验,桩位的放样允许偏差群桩为 20mm,单排桩为10mm。

(4)钢筋笼制作应对钢筋规格、焊条规格、品种、焊口规格、焊缝长度、焊缝外观和质量、主筋和箍筋的制作偏差等进行检查,钢筋笼制作允许偏差应符合规范要求。

为确定钢筋笼顶标高,并保证钢筋笼的垂直放置,预先焊接两根等长度对称布置的吊筋,吊筋一般伸出孔口,作为判断钢筋笼上浮或下沉的依据。

2、施工过程阶段

(1)冲孔过程控制要点

1)应先收紧内套钢丝绳将锥提起,检查锥的中心位置是否与护筒中心一致,检查锥架、底腿是否牢固,检查卷扬机和自动挂脱之间动作是否灵活、可靠。

2)应根据冲岩土的松散度选择合适的冲程:冲松散层宜选小冲程

(0.5-1.0m);冲砂卵石宜选中等冲程(1-2m);当砂卵石较密实时可加大冲程

(2-3m);在基岩中冲击钻进时,宜采用高冲程(2.5-3.5m)。

3)冲孔时应及时将孔内残渣排出,每冲击 1~2m,应排渣一次,同时检查成孔的垂直度,如发生斜孔、塌孔或护筒周围冒浆时,应停机,待采取相应措施后再进行施工,相邻桩机不宜过近,以免互相干扰,在刚灌注完毕混凝土的桩旁进行另一根桩成孔施工时,其安全距离应大于 4D(D 为桩直径),或最少时间间隔不应少 36 小时,以防止坍孔。每次捞渣后,应及时向孔内补充泥浆或黏土, 保持孔内水位高于地下水位 1.5-2.0m。

(2)孔底沉渣厚度控制要点

1)选择合适的清孔方法

应根据不同的钻孔方法、施工设备、设计要求及地层条件,来合理选用清孔方法。

a.抽浆法清孔:抽浆法清孔较彻底,且清孔速度快,可适用于各类土层、各种钻孔方法的摩擦桩或支承桩,但在孔壁易坍塌的桩孔中应谨慎使用,以防坍孔。

b.换浆法清孔:对以粘性土及细颗粒砂性土层为主的桩孔可采用换浆法清

孔。采用该法清孔不易引起坍孔,但清孔速度慢,须控制好泥浆指标及清孔时间, 否则清孔效果难以保证。

c.掏渣法清孔:对于冲击、冲抓、旋挖钻进的桩孔,应先采用掏渣法进行初步清孔,待较大颗粒沉渣清理完毕后,可换用换浆法进一步清孔,同时降低孔内泥浆密度。

d.喷射法清孔:在导管等混凝土灌注设备已安装,实测孔底沉渣厚度超出规定或设计要求,但超出范围不大,进行二次清孔费时费力,且影响孔壁稳定的情况下,可采用喷射清孔法进行处理,并立即灌注水下混凝土。该法仅宜作为其他方法清孔的辅助手段。

2)确保清孔彻底、充分

清孔持续时间应根据具体清孔方式、地质情况及孔底排出的泥浆指标确定, 抽浆法清孔的速度较快(一般不少于 10min 即可),换浆法清孔速度较慢(30min 至数小时不等),无论采用何种清孔方式,均应确保清孔持续时间,否则难以达到清孔效果。

3)严格控制清孔泥浆指标

a.清孔过程泥浆指标清孔过程中泥浆密度一般应比钻孔泥浆密度小,但泥浆密度及粘度过小,影响孔壁稳定;采用正循环清孔时,泥浆密度及粘度过小,还会影响泥浆悬浮钻渣的能力,降低清孔效果。在粘性土、粉土及粉砂土为主的土层中,清孔过程中输入泥浆指标宜控制为:相对密度 1.05~1.10;粘度 16~20Pa·s;含砂率<4%。

b.终止清孔泥浆指标终止清孔前应在孔底取泥浆进行性能指标检测,终止清孔泥浆指标一般控制在以下范围:相对密度 1.03~1.15;粘度 17~20Pa·s;含砂率<4%;胶体率>98%。

4)缩短施工历时在确保清孔效果的同时,应加强工序衔接,提高工作效率,尽量缩短清孔至混凝土灌注之间的的时间间隔。

5)进行首批混凝土灌注前,再次探测泥浆指标及孔底沉渣层厚度,如超过规定要求时,立即进行再次清孔,直至符合要求时方可灌注水下混凝土。

(二)质量检验标准

根据建筑工程《地基基础工程施工质量验收规范》(GB 50202-2018),混凝土灌注桩的质量检验标准应符合表中的规定。

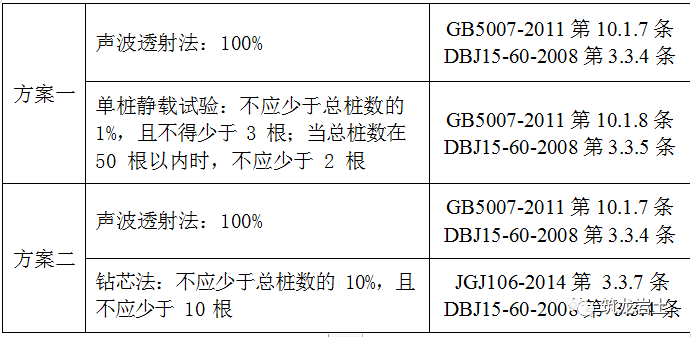

六、桩基检测

冲(钻)孔灌注桩桩基检测需根据图纸要求及相关规范进行。给出以下几个方案供参考。